احداث سالن پرورش قارچ:

سالن های پرورش قارچ با توجه به شرایط آب و هوایی و موقعیت جغرافیایی می توانند به صورت های گوناگون و با استانداردهای خاصی بنا شوند. شکل کلی سالن و مناسب بودن برای حمل کمپوست ها از بخش های مهم پرورش قارچ می باشد. کمی صرف وقت برای طراحی یک سالن مناسب بسیار مهم است . برای مثال طراحی درست راهرو های سالن پرورش قارچ با این وجود که کمی از ظرفیت سالن پرورش قارچ می کاهد ولی در عوض رفت و آمد پرسنل را تسهیل خواهد کرد.

یکی از مهمترین مسائلی که در احداث یک سوله جهت پرورش قارچ باید مورد توجه قرار گیرد بحث ارتفاع سالن می باشد با در نظر گرفتن این نکته که “در یک سالنپرورش قارچ حداکثر اختلاف دما در کلیه نقاط سالن نباید از یک درجه تجاوز کند” و با توجه به اینکه دما در ارتفاع پایین سالن سرد تر از دما در ارتفاع بالا می باشد، کنترل دما و ثابت نگه داشتن دما در کلیه نقاط سالن با ارتفاع بالای ۴.۵ متر کاری سخت و دشوار می باشد که ارتفاع بیشتر به هیچ عنوان توصیه نمی شود.

از آنجا که هر سالن پرورش قارچ باید تاسیسات جداگانه ی مخصوص به خود را داشته باشد مطمئنا کوچک بودن ابعاد سالن با توجه به هزینه ثابت و متغیر (سوخت) می تواند توجیه اقتصادی کل طرح را زیر سوال ببرد.

بعضا ممکن است از مکانهایی برای این کار استفاده شود که دارای اتاق می باشد مثل یک منزل متروکه.

این کار نیز مشکل آفرین است چون هوایی که در یک نقطه سالن وجود دارد نمی تواند به راحتی بین اتاق ها جریان پیدا کند و اصل سیرکولاسیون به خطر می افتد.

به طورکلی اگر چه سالن های پرورش قارچ به صورت های گوناگون می تواند ساخته شود اما جا افتاده ترین نوع آن در ایران به شکل مکعب مستطیل و همچنین با ابعادی برابر با طول ۱۸ متر و عرض ۶ متر با ارتفاع ۴.۵ متر می باشد. همچنین این سالن ظرفیت ۲۲ تن کمپوست در ۵ طبقه قفسه بندی را دارا می باشد.

طبقه بندی یا قفسه بندی مخصوص سالن قارچ:

قفسه بندی به طور استاندارد و با فاصله های منظم امر مهمی دیگر است. استفاده از قفسه های پرتابل باعث می شود علاوه بر سهولت کار از امکان افزایش وکاهش قفسه های سالن قارچ نیز برخوردار باشیم.

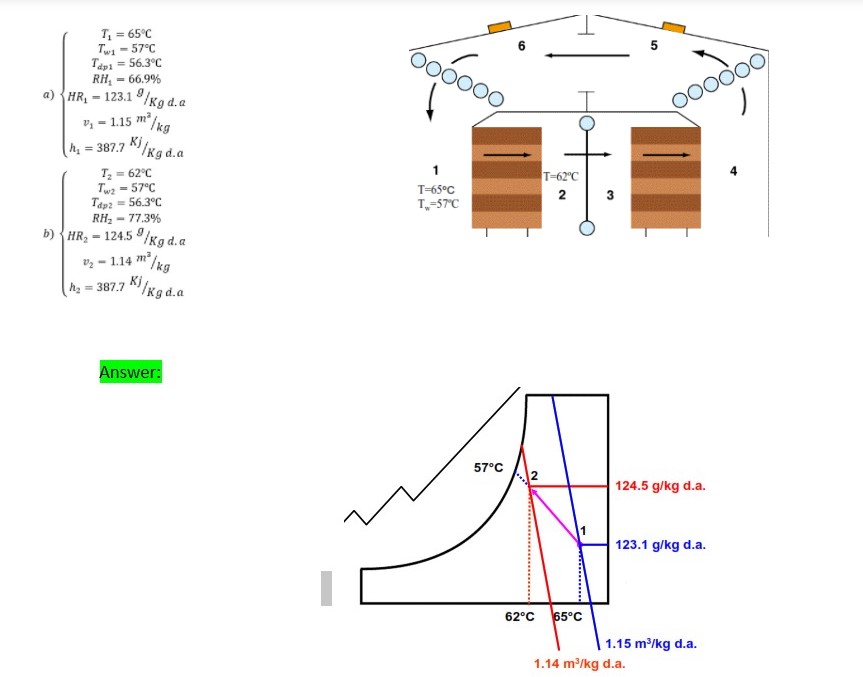

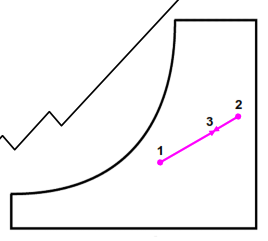

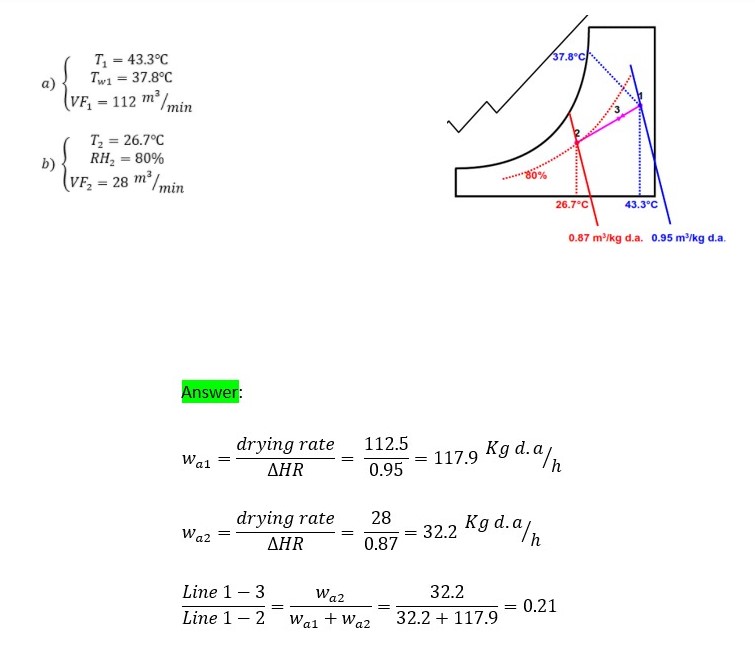

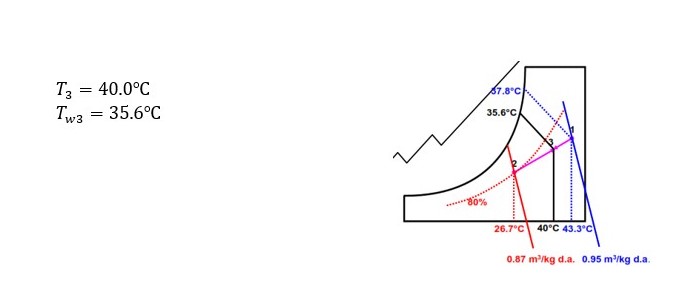

هواسازهای مخصوص سالن قارچ:

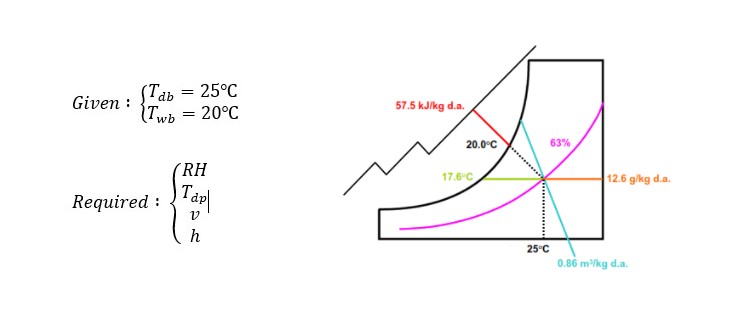

هواساز های مخصوص سوله های پرورش قارچ دارای پارامترها و مشخصات خاصی جهت ساخت می باشند.

اصولا دو روش برای شوک دهی وجود دارد:

۱ – ایجاد رعد و برق مصنوعی ۲ – ایجاد سرما

از روش رعد و برق مصنوعی که معمولا با یک لامپ مهتابی که دائما در حال روشن و خاموش شدن است انجام می شود، کمتر استفاده می شود اما بهترین روش استفاده از سرما است.

در پایان روز دوازدهم دوم، پس از رشد مناسب کپک ها بر روی کمپوست تمامی روزنامه های موجود بر روی کمپوست ها را برداشته و اقدام به هوادهی و تهویه هوا میکنیم.

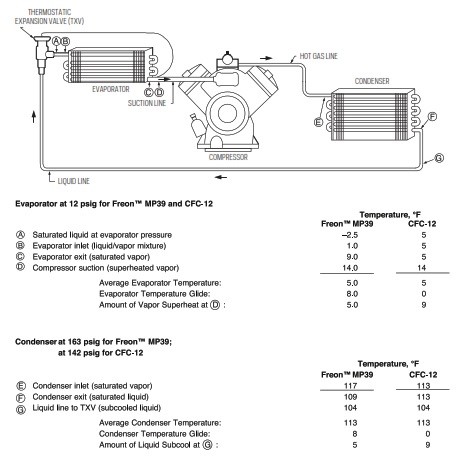

حال نوبت به کاهش دما می رسد . ما برای شوک دهی باید دما را به ۱۶ تا ۱۷ درجه برسانیم.

این مقدار دما باید طی ۲ روز به تدریج کم شود یعنی در پایان روز اول تا ۲۰ درجه و در روز دوم به ۱۶ درجه برسد. همیشه معیار دمای ما، دمای داخل کمپوست است و چه بسا هوای محیط در برخی اوقات دارای دمایی بسیار کمتر از کمپوست باشد.

باید دمای ۱۶ درجه داخل کمپوست به مدت ۳۰ تا ۴۰ ساعت باقی بماند و سپس دما را تا ۱۸ یا ۱۹ درجه بالا ببریم .

در ابتدای کاهش دما می توان به قطور شدن کپک ها پی برد و رنگ کپک ها دائما سفید تر می شود. افزایش دوباره دما به این دلیل است که در دمای پایین رشد قارچ کم است و اگر در دمای ۱۶ درجه باقی بماند زمان را از دست خواهیم داد و نمی توان در یک دوره ۲ ماهه میزان مورد نظر را برداشت کرد.

پس از شک دهی ته سنجاقی ها ظاهر می شوند و به تدریج به دکمه های کوچک تبدیل می شوند. نکته مهم در این دوران تهویه هوا می باشد. هوای تازه در کلیه مراحل باعث رشد بهتر می شود.

قارچ نیز از معدود گیاهانی است که برخلاف گیاهان دیگر و مانند انسان به جای تولید اکسیژن، دی اکسید کربن تولید و اکسیژن مصرف میکند و تهویه هوا در اکسیژن رسانی به آن بسیار موثر است.

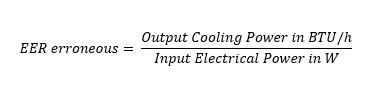

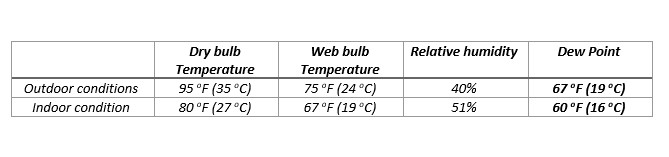

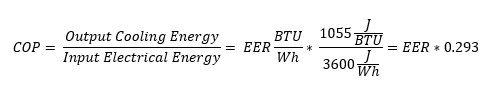

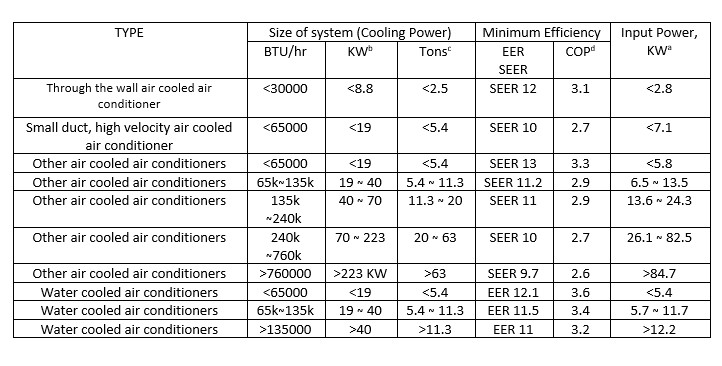

بعضی از پرورش دهندگان قارچ برای سرمایش به فکر استفاده از کولر گازی می افتند ولی حقیقت این است که از کولر گازی به هیچ وجه نمیتوان استفاده نمود چرا که اساس کار کولر گازی با رطوبت سازگاری ندارد و رطوبت سالن کاهش پیدا کرده و علاوه بر آن به کولر فشار زیادی وارد خواهد شد.

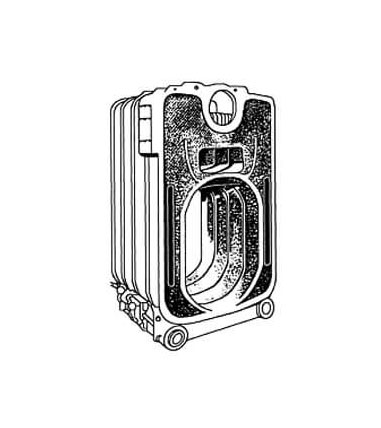

هواساز های مخصوص سالن پرورش قارچ دارای مشخصات خاصی می باشد که آنها را از سایر هواسازها متمایز می نماید.

در ذیل به برخی از این تفاوت ها می پردازیم:

– فن هواساز سالن پرورش قارچ از نوع سانتریفوژ بکوارد کوپل مستقیم می باشد که باعث افزایش فشار و کاهش صدا می گردد.

– فن این نوع هواساز ها همان گونه که در تصویر آنها پیداست کاملا خارج از یونیت قرار می گیرد تا از هرگونه آسیبی در امان باشد.

– استراکچر هواساز مخصوص سالن قارچ آلومینیومی و بدنه آن گالوانیزه با رنگ کوره ای الکترو استاتیک می باشد تاکاملا در مقابل رطوبت مقاوم بوده و همچنین در صورت نیاز هر قسمت به طور مجزا قابل تعویض باشد.

– بدنه هواساز سالن پرورش قارچ از داخل کاملا عایق بندی شده که این موضوع راندمان دستگاه را تا ۳۰% افزایش داده و پرت انرژی را به حداقل می رساند.

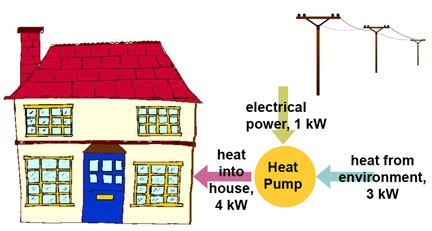

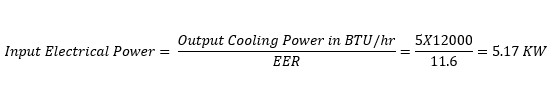

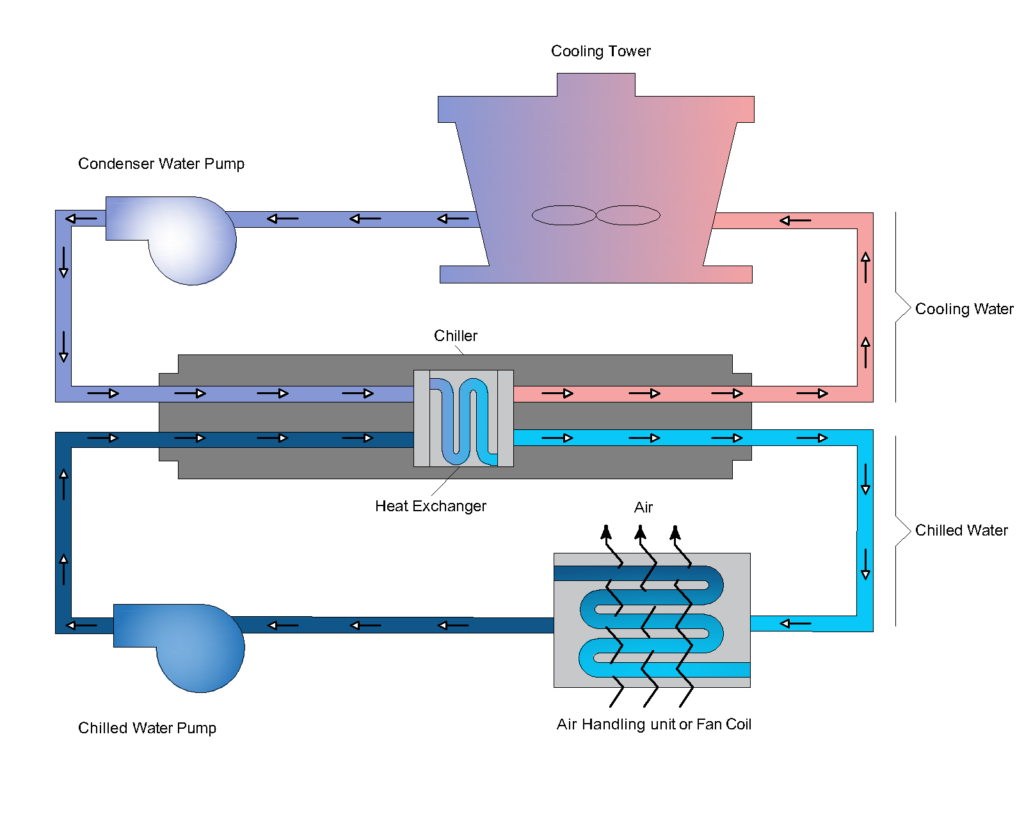

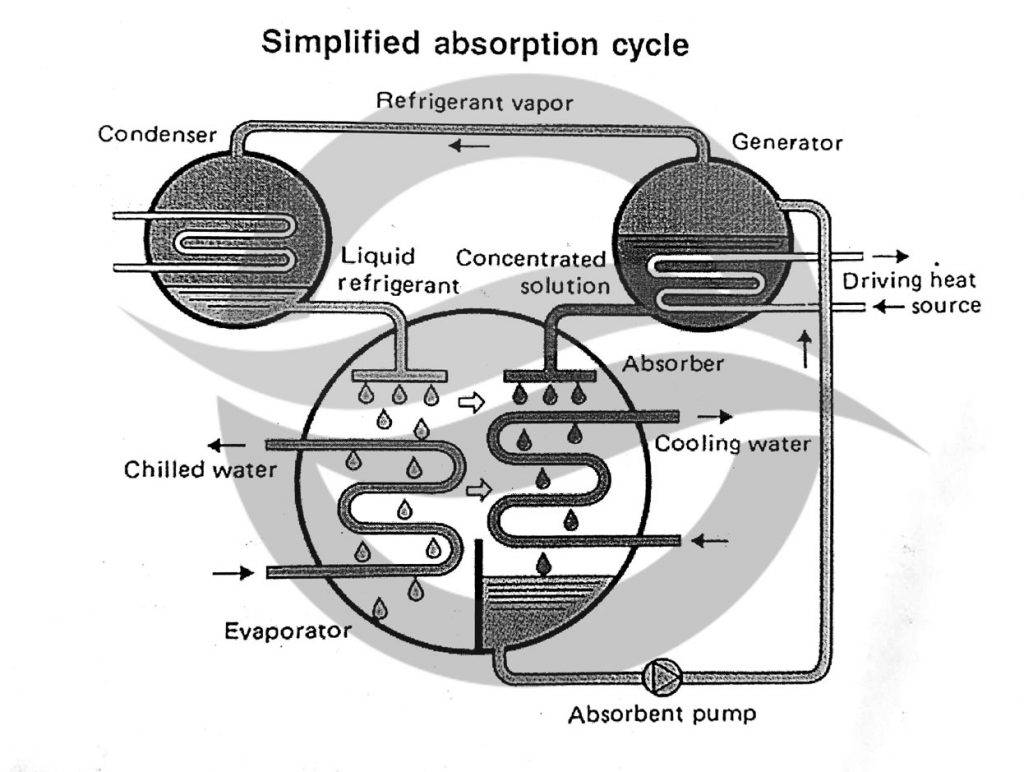

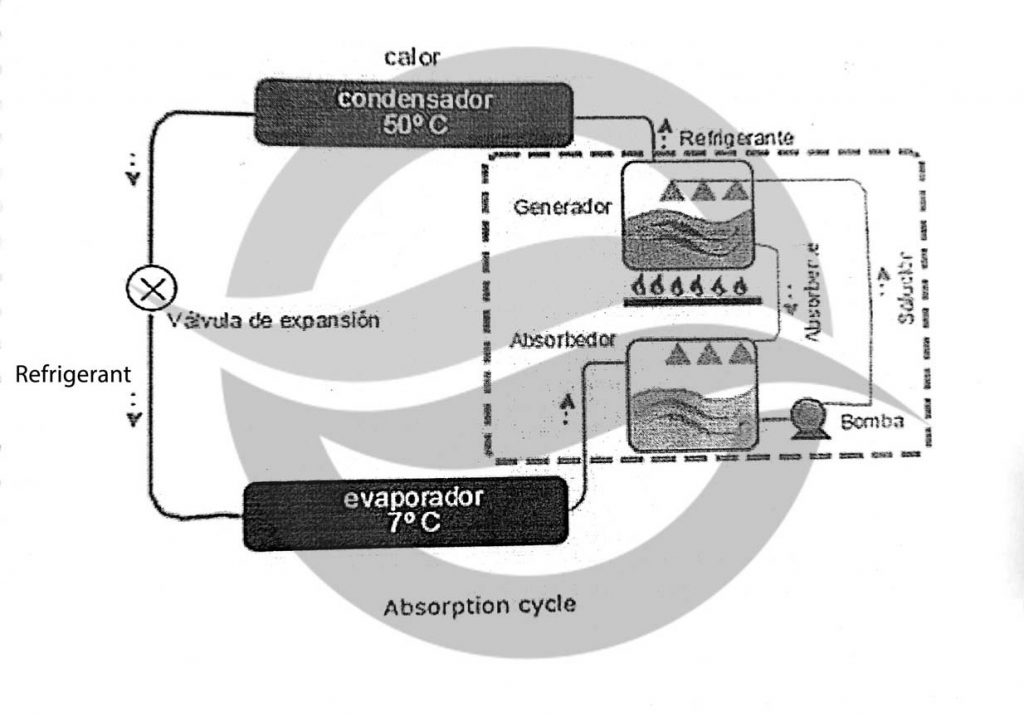

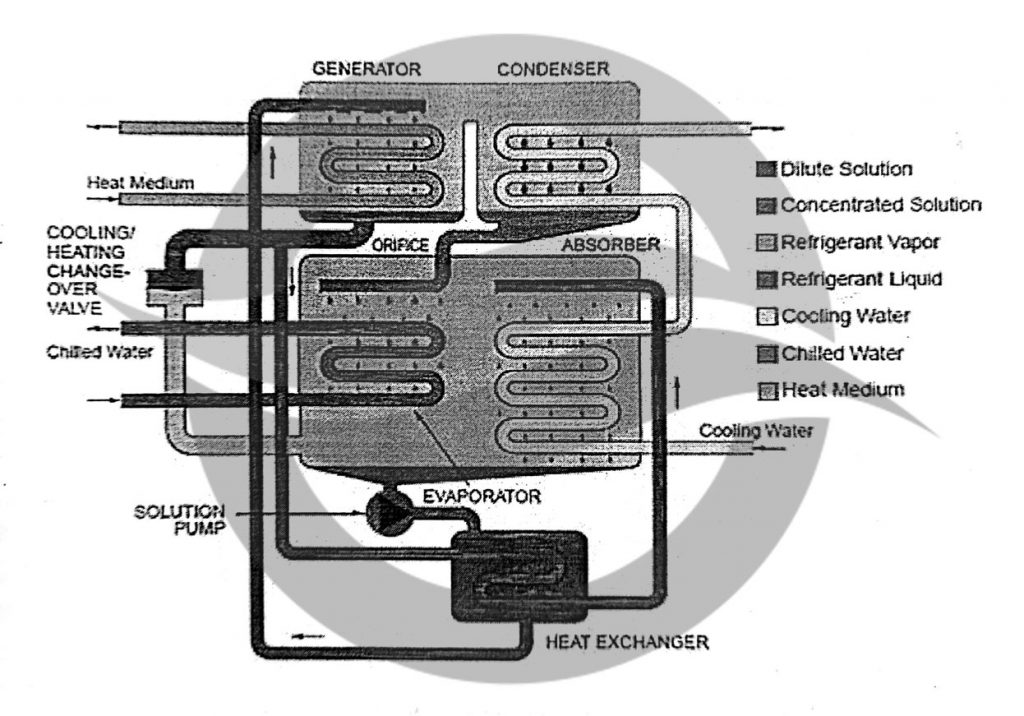

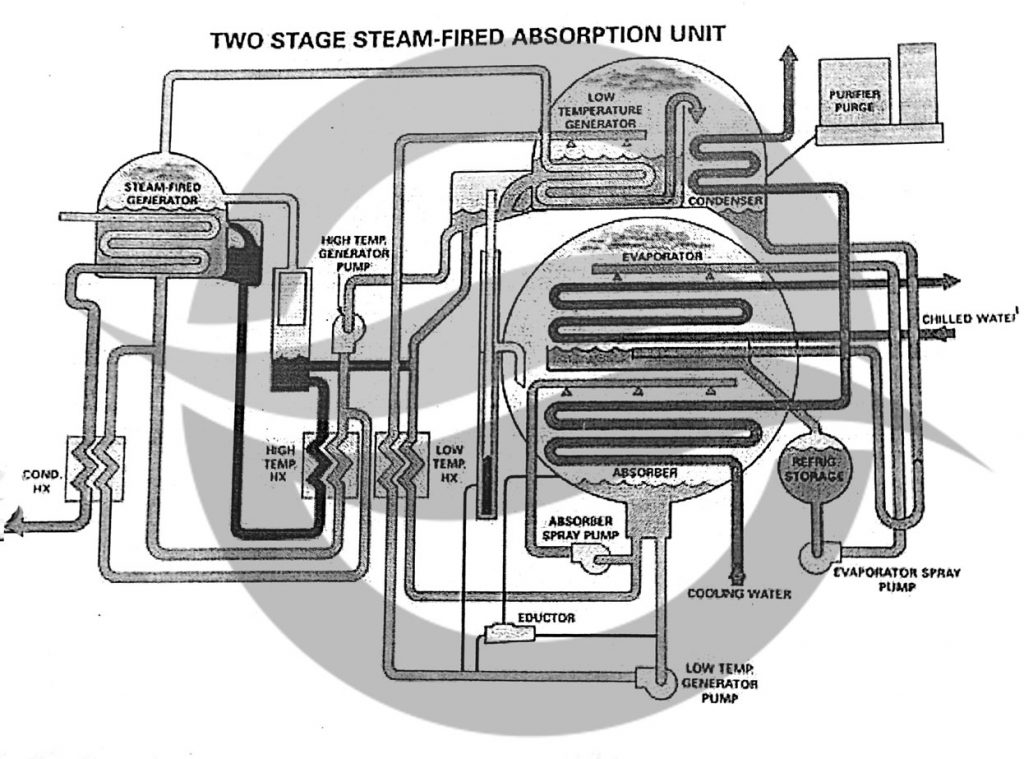

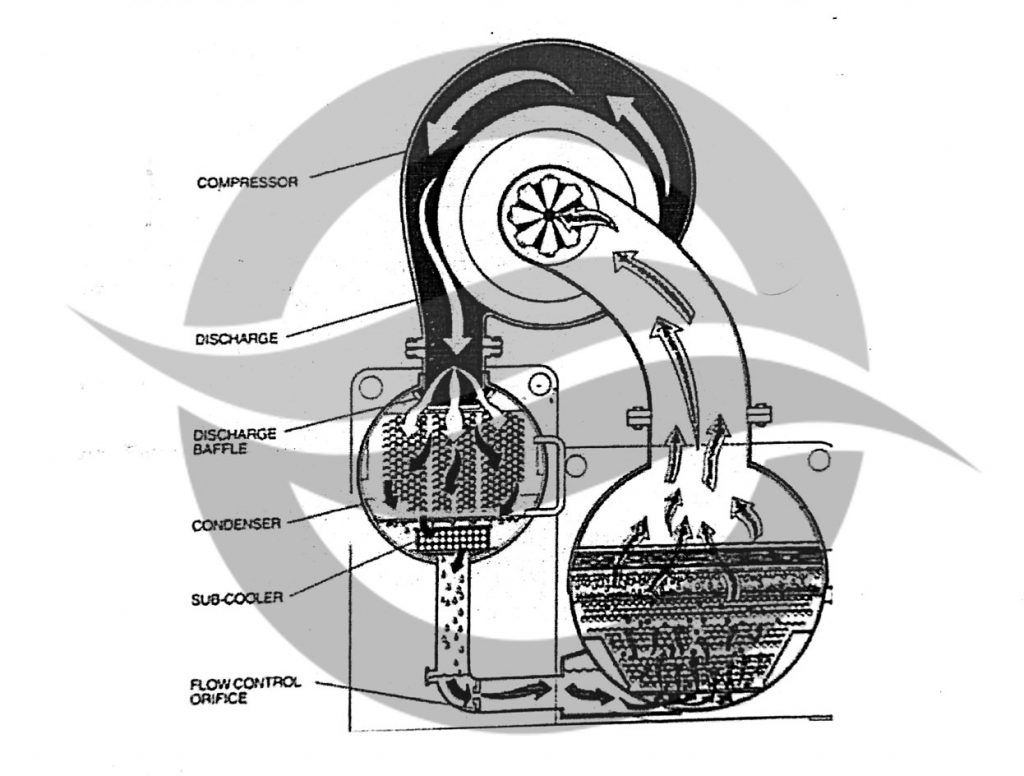

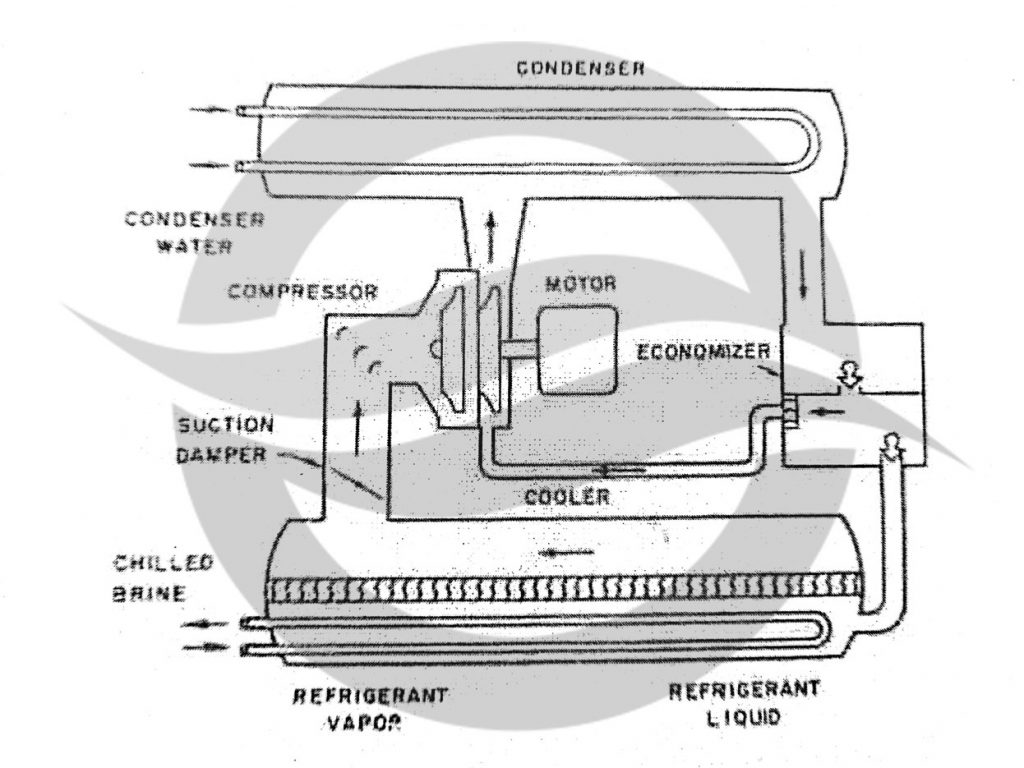

با توجه به اینکه سالن های پرورش قارچ معمولا متعدد هستند استفاده از یک چیلر مرکزی که هواساز های متعدد را تغذیه میکند به جای استفاده از پکیج های مختلف جهت هر سالن قارچ مقرون به صرفه ترین راه می باشد که البته احتیاج به یک برج خنک کننده و کندانسینگ یونیت نیز دارد.

رطوبت ساز های مخصوص سوله پرورش قارچ:

از زمان شوک دهی تا برداشت اولین قارچ ها در حدود یک هفته زمان لازم است در این مدت رطوبت سالن را باید بین ۷۰ تا ۸۰% نگاه داشت. رطوبت سازها با اتومایز کردن آب ورودی به وسیله دیسک های پی در پی، تمام قطرات آب را به صورت مه در آورده و به هیچ عنوان قطره پرتاب نمی کنند که در نتیجه رطوبت به صورت مه در تمام سالن به طور یکنواخت پخش می شود.

گرمایش مخصوص سوله پرورش قارچ:

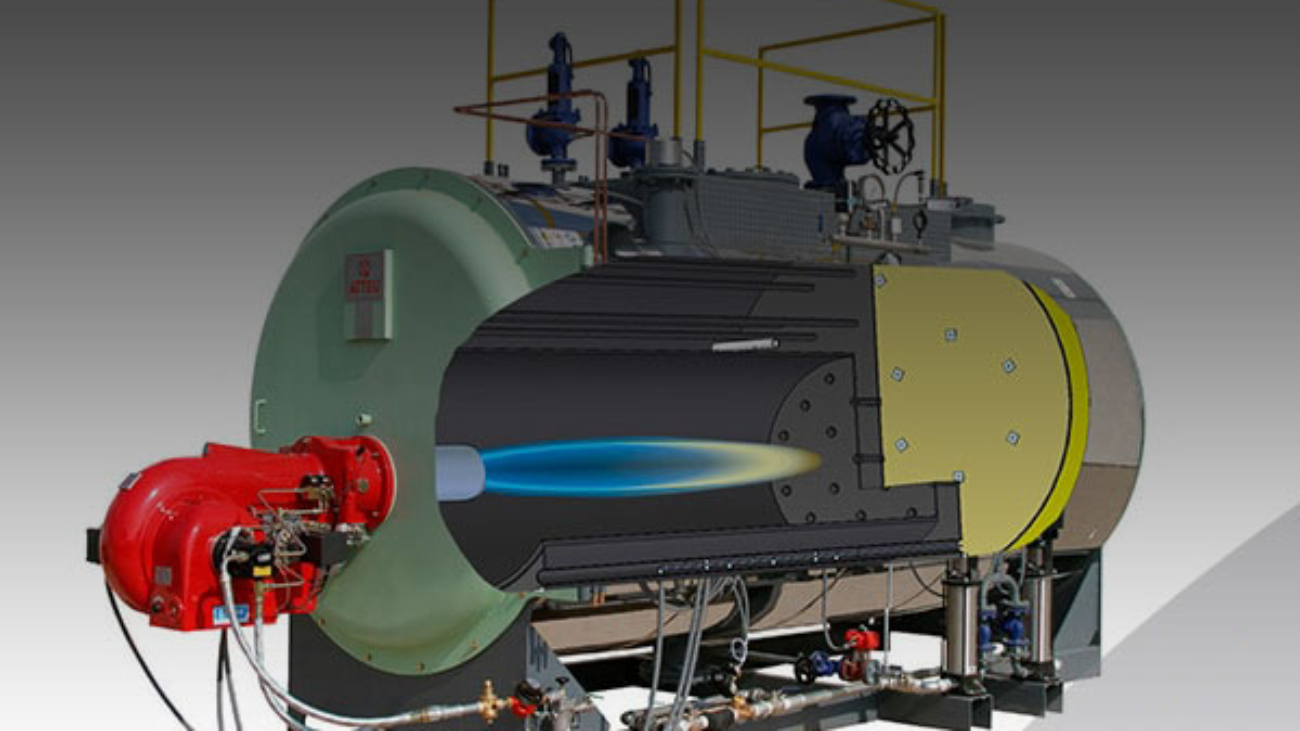

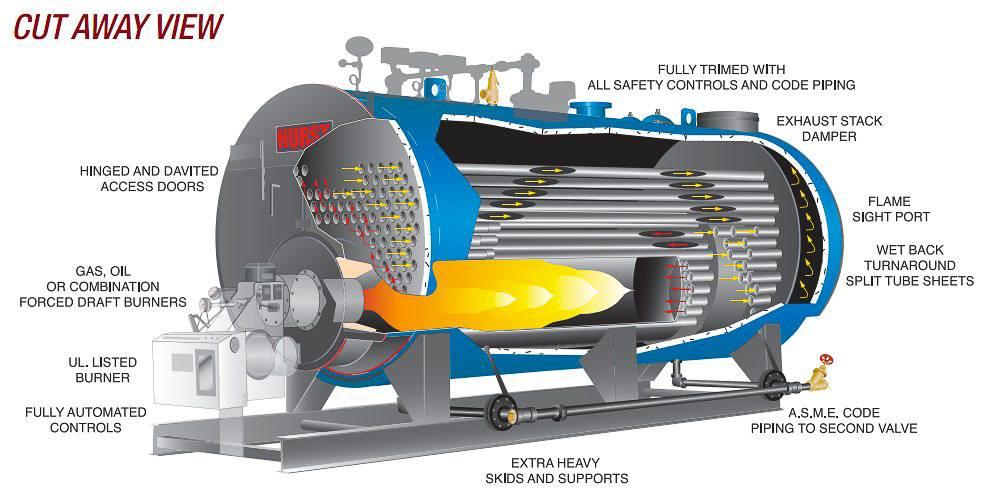

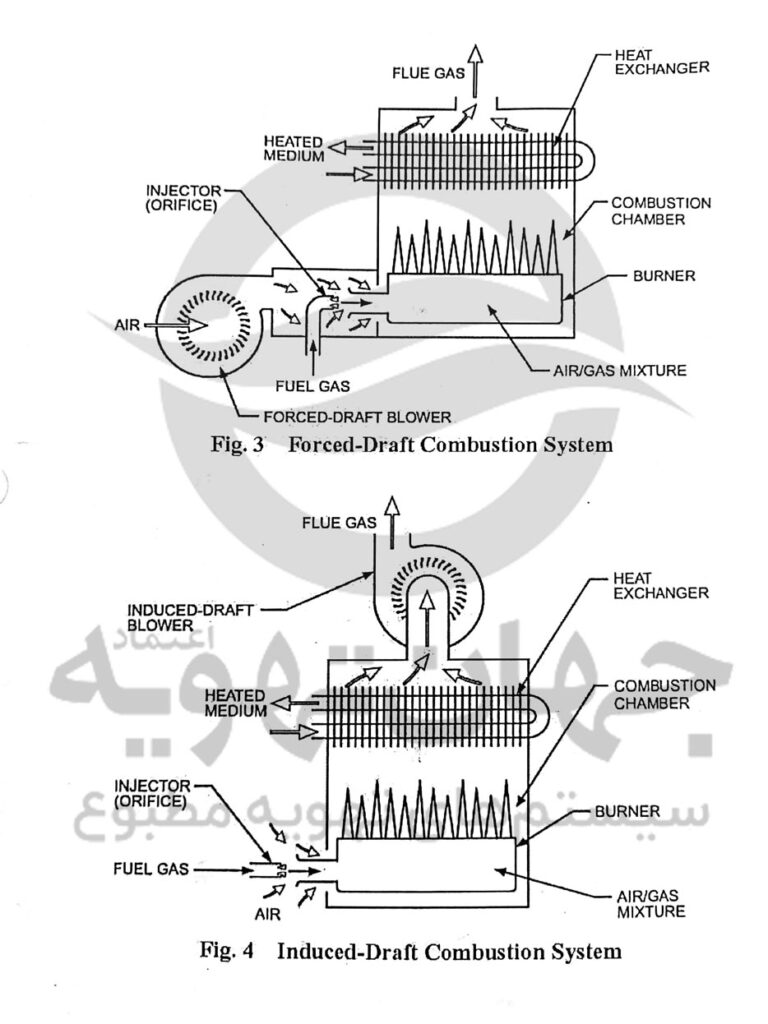

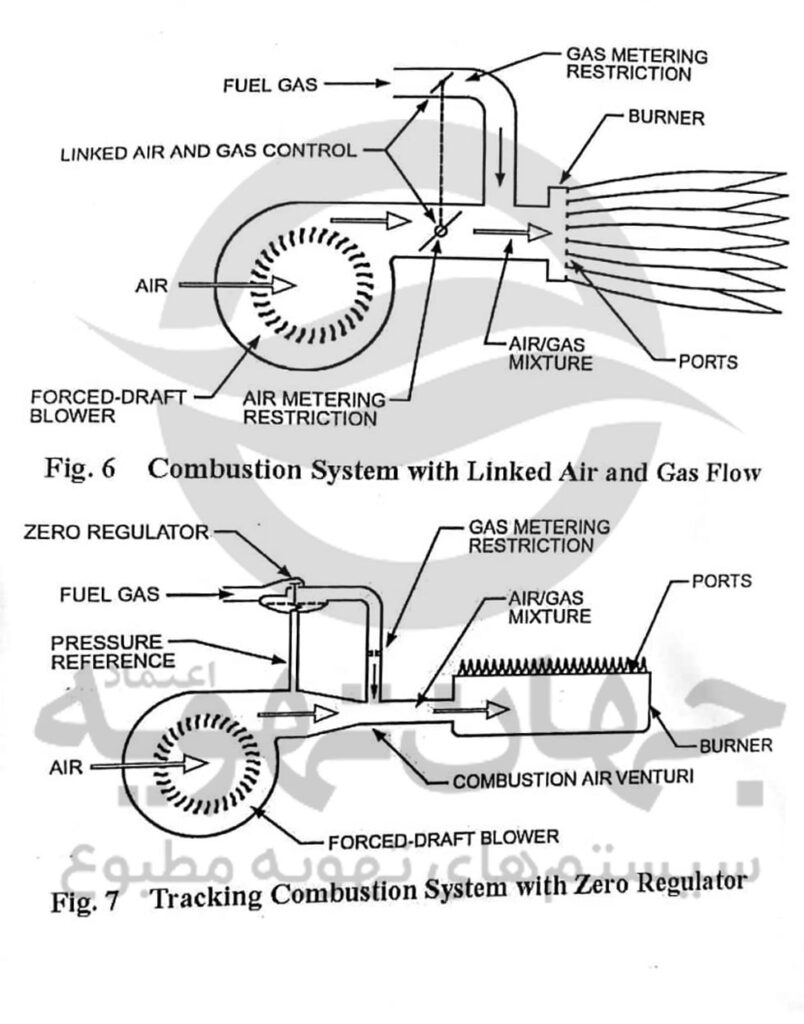

گرمایش سالن های پرورش قارچ می تواند از طریق هواساز هایی که برای سرمایش این سالن ها استفاده می شود تامین گردد که البته در این حالت تعداد ردیف های کویل افزوده می گردد و احتیاج به یک دیگ بخار یا آب گرم جهت حرارت مرکزی می باشد.

راه حل دیگر جهت گرمایش استفاده از هیتر ها می باشد.

دستگاه های تولید کمپوست قارچ:

برای تولید کمپوست مخصوص قارچ کاه یا کلش را با کود مرغی، با هم مخلوط کرده و توسط نوعی بونکر خاص به مدت ۱۵ تا ۲۰ روز هم زده می شود. البته روش دستی برای هم زدن کلش و کود مرغی هم ممکن است که احتیاج به نیروی انسانی بیشتر و زمان بیشتری (در حدود ۲۵ تا ۳۰ روز) دارد که البته نهایتا کیفیت آن مانند روش قبلی نیست. در روش مخلوط کردن با بونکر، هر نیم ساعت یک بار مخلوط با بوسیله تایمر هوادهی می شود.

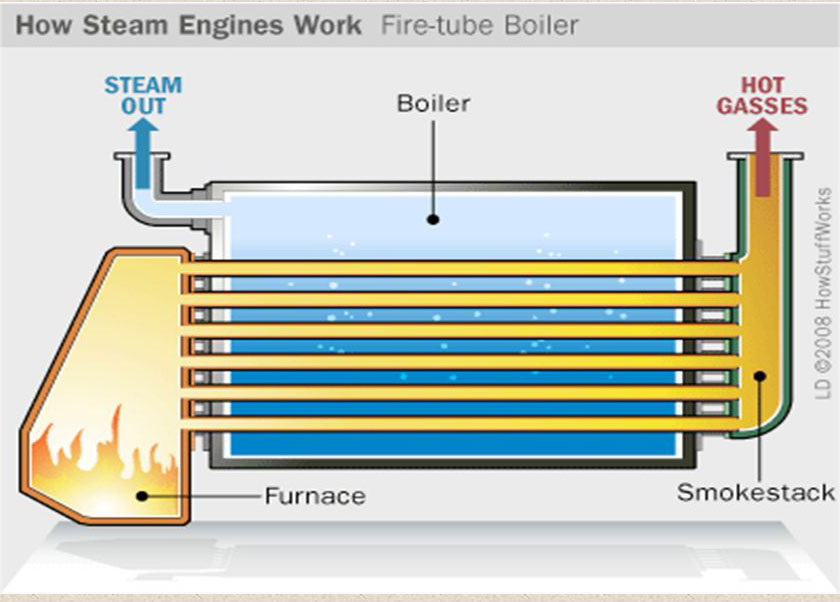

حال نوبت پاستوریزه شدن کمپوست است. در این مرحله کمپوست را وارد تونل پاستوریزه می کنیم، کف تونل دارای شیارهایی به نام گریل و یا نازل هایی است که هوای تولید شده توسط فن را همراه با بخار به مخلوط کلوش و کود مرغی تزریق می کند. این عمل باعث می شود کمپوست پس از مدتی کاملا پاستوریزه شود.

مرحله بعد انتقال به دستگاه کمپوست بلوک است. دستگاه کمپوست بلوک در واقع کمپوست پاستوریزه را پرس کرده و به صورت غالب در می آورد. نکته مهم در مورد این دستگاه فشردگی غالب های ماست. در واقع هر چقدر که غالب ما فشره تر باشد ریشه دوانی قارچ سریعتر و بهتر رخ خواهد داد و در نتیجه اثر مستقیم بر روی کیفیت محصول خواهد گذاشت.

سردخانه مخصوص نگهداری و شوک دهی قارچ:

قارچ پس از تولید احتیاج به یک شک حرارتی دارد تا رشد آن متوقف شده و طول عمر آن زیاد شود. در واقع قارچ پس از تولید و چیده شدن باید بلافاصله به یک سردخانه مخصوص انتقال یابد. این سردخانه باید بتواند دمای قارچ را ظرف مدت چند ساعت به ۳ درجه بالای صفر برساند.

اگر چه امروزه بعضی از پرورش دهندگان قارچ برای صرفه جویی در هزینه ها از احداث سردخانه قارچ خود داری می کنند و یا سردخانه ای احداث می کنند که کمتر از مقدار مورد نیاز سرما تولید می کند اما باید به این نکته توجه داشت که خریداران و پخش کنندگان قارچ به ماندگاری قارچ اهمیت زیادی می دهند.

هوشمند سازی یا اتوماسیون، کنترل و مانیتورینگ سالن های پرورش قارچ:

هوشمند سازی یا اتوماسیون سالن های پرورش قارچ از مواردی است که تا به امروز در کشورمان کمتر به آن توجه شده، و این مطلب تبدیل به فرصتی شده تا معدود تولیدکنندگان پرورش قارچکه به این موضوع توجه بیشتری دارند یک قدم جلوتر از سایر تولیدکنندگان که از روش های سنتی استفاده میکنند قرار بگیرند.

شرایط کلیه سالن های پرورش قارچ می تواند با استفاده از تجهیزات ابزار دقیق و اتوماسیون از جمله اینورتر، موتور دمپر، سنسور رطوبت سنج، سنسور حرارتی، سنسور دی اکسیدکربن، شیر برقی، سی اف ام سنج کاملا هوشمند شده و دائما در شرایط ایده آل قرار بگیرد. مثلا هنگامی که دی اکسیدکربن سالن بیش از حد مجاز شود، سنسور مربوط به دی اکسیدکربن به دمپر برقی دستور میدهد تا باز شود و هوای تازه وارد سالن شود، یا هنگامی که حرارت سالن کم شود سنسور حرارتی به شیر برقی دستور می دهد تا آب گرم بیشتری واردکوئل آب گرم شود. از طرف دیگر این شرایط می توانند به صورت مانیتورینگ بر روی صفحه لپ تاپ اپراتور نمایش داده شوند.