بیش از ۲۰ سال پیش گرم شدن بیش از حد کمپرسور مطرح گردید و امروزه به یکی از بزرگترین معضلات برای سازندگان تبدیل شده است. شاید در نگاه اول این امر به این اندازه با اهمیت جلوه نکند اما با ریز شدن بیشتر در این مسئله پی می بریم که خرابی های الکتریکی و مکانیکی کمپرسورها ریشه در گرم شدن و داغ شدن بیش از حد آنها دارد.

چرا گرم شدن کمپرسور تا این حد تاثیر ویرانگری دارد؟ پاسخ را می توان در دو مورد بررسی کرد.

از بین رفتن فیلم روغن در کمپرسور:

روغن های روانکاری کاملا تصفیه می شوند و به همین دلیل با ایجاد فعل و انفعالات شیمیایی دمای آن به شدت تحت تاثیر قرار می گیرد. همچنین تجزیه شیمیایی روغن روانکار باعث می شود تا تماس مستقیم فلز با فلز در کمپرسور و در قسمت های پیستون با سیلندر , بیرینگ ها و یاتاقان ها افزایش یابد.با افزایش دمای روغن نیز ممکن است روغن رقیق شده و روانکاری به درستی صورت نپذیرد و این اتفاق حتی قبل از تجزیه شیمیایی روغن قابل رخ دادن است. این حالت در روغن های معدنی تقریبا در دمای ۳۱۰ تا ۳۳۰ درجه فارنهایت اتفاق می افتد.وقتی دمای کمپرسور به این حد برسد از بین رفتن پیستون ها و رینگ ها قابل پیش بینی هستند.

تجزیه شیمیایی در کمپرسور :

این مورد در دمای بالا و در حضور سایر آلاینده ها یی مثل آب و هوا رخ می دهد که باعث تشدید سرعت تجزیه شیمیایی می شود. هر ۱۸ درجه فارنهایت اضافه شدن دما منجر به دو برابر شدن فعل و انفعالات شیمیایی می گردد.برای مثال واکنش شیمیایی که در دمای ۱۰۰ درجه فارنهایت به ۱۰ سال زمان برای کامل شدن نیاز دارد در دمای ۱۱۸ درجه فارنهایت به ۵ سال زمان جهت کامل شدن فرآیند نیاز دارد و در دمای ۱۳۶ درجه فارنهایت تنها به ۲ سال و نیم زمان نیاز دارد.این گونه پروسه در مورد مبرد و یا روغن در زمان کمتری صورت می پذیرد و با توجه به بالا بودن دما در کمپرسور این عمل در چند ثانیه انجام می گیرد.

روغن های معدنی در دمایی حدود ۳۵۰ درجه فارنهایت (برای روغن های مصنوعی ۴۰۰ درجه فارنهایت) شروع به تجزیه شدن می کنند.وقتی دما از این حد بالاتر میرود روغن شروع به پلیمر شدن می کند به صورت عامیانه میتوان گفت ملکولهای کوچک روغن به هم می پیوندند و تشکیل ملکول های بزرگتر و بزرگتر را می دهند.

اول روغن تبدیل به یک روغن سیاه و غلیظ می شود و سپس شبیه به لجن می گردد و نهایتا تبدیل به پودر جامد می شود.ایجاد مشکل برای روغن در سیکل های تبرید دارای عوارض جانبی بسیار وخیمی می باشد. ذرات جامد یا روغن ته نشین شده بر روی صفحات داخل مخزن کمپرسور می نشیند و روانکاری را با مشکل روبرو می کند و این امر باعث می شود تا بلبرینگ ها شکسته شوند.

روغن تجزیه شده همچنین می تواند روی دیواره های داخلی خطوط لوله در سیکل های تبرید بچسبد و سیستم را با مشکل روبرو کند.دیواره های داخلی خطوط و کمپرسور و همچنین شیر های کنترلی در معرض این خطر قرار دارند.

روغن تجزیه می تواند باعث چسبیدگی پلاگ شیر انبساط نیز بشود و عبور مبرد و مایع روانکار از آنرا محدود کند.اثر تجزیه شدن روغن در صورت تمیز نشدن ممکن است سالها در سیستم باقی بماند.

شکل ۱) ذرات ته نشین شده حاصل از تجزیه روغن روی دیواره داخلی سیستم لوله کشی.

تعویض مبرد یک سیستم , از R-22 (معدنی) به R-404A (مصنوعی) باعث می شود تا اثرات سوء و تجزیه روغن رخ بنماید. با توجه به خاصیت حلال بودن روغن های مصنوعی، وجود آن ها در سیستم به طور قابل توجهی ذرات را از سطوح داخلی می زداید و موجب جریان یافتن و وارد کردن آن ها به چرخه تبرید می گردد.

موردی که از این امر(بعد از همپوشانی کامل مبرد توسط روغن مصنوعی که به جای روغن معدنی جایگزین شده )می توان انتظار داشت این است:

روغن جدید که به کمپرسور اضافه می شود به یقین روز بعد تیره می شود، و نکته قابل توجه این است که باعث گرفتگی شیرهای انبساط خواهند شد. همچنین ممکن است قبل از حل شدن مشکل نیاز به تعویض فیلتر درایر/ فیلتر روغن داشته باشیم.

نا زمانی که این موضوع حل نشود افزایش دمای خط دهش را نیز خواهیم داشت و این به همان دلیل وارد کردن ذرات حل شده در روغن به سیکل تبرید می باشد. حال بیایید نگاهی به آنچه که در واقعیت رخ می دهد و اینکه افزایش دمای خط دهش چقدر می تواند مخرب باشد، بیندازیم.

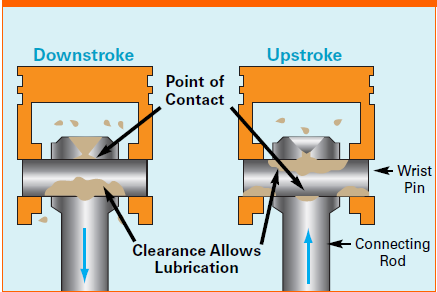

بسیاری از تکنسین های با تجربه صدای گوش خراش یک کمپرسور در حال کار کردن را مانند مته ای که داخل یک سیلندر می رود، شنیده اند. این در نتیجه سایش بیش از حد سوراخ دسته پیستون است ( شکل ۲) همچنین باعث می شود تا ضربه ای بر خلاف حرکت دسته پیستون به آن وارد شود و ممکن است در نقطه مرگ بالا از سمت پیستون به صفحه سیلندر (valve plate) ضربه وارد شود و باعث اسیب دیدگی آن شود.

شکل ۲) سوراخ ساییده شده دسته پیستون

نکته قابل توجه اینجاست! این آسیب مکانیکی در نتیجه ی دمای بیش از اندازه ی مبرد در خط دهش است. وقتی که این سیستم شروع به کار کرد، اپراتور شروع به اندازه گیری دماها و فشارها جهت تنظیم شیرهای انبساط میکند. نتیجه ی گرمایش بیش از اندازه در خروجی اواپراتور، موجب مکش فوق گرم بیش تر در ورودی کمپرسور می گردد.

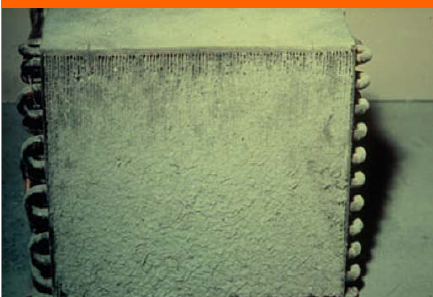

برای هر یک درجه فارنهایت افزایش دمای مکش، تقریبا یک درجه فارنهایت افزایش دمای دهش به دست خواهد آمد. حالا یک سال جلو برویم. این سیستم در معرض عدم نگهداری و توجه به صورت زیر و به فرم این کندانسور کثیف در آمده است( شکل ۳).

شکل ۳) کندانسور کثیف

با توجه به تحقیقات آژانس حفاظت از محیط زیست ایالات متحده آمریکا، انتقال حرارت یک کویل با فیلمی از ذرات آلاینده به ضخامت ۰.۰۴۲ اینچ ، موجب کاهش توان انتقال حرارت تا ۲۱% خواهد شد.افزایش دمای خط مکش (که دلیل آن کم تغذیه کردن اواپراتور توسط شیر انبساط می باشد) به اضافه دمای بالای تقطیر به واسطه کثیف شدن کندانسور (دمای کندانسینگ) باعث افزایش بیش از اندازه دمای خط دهش و افزایش بیش از حد دمای مبرد در خروجی کمپرسور می گردد و این امر ممکن است باعث تجزیه اجزای روغن گردد.

بعد از مدتی که تصمیم به تمیز کردن کمپرسور می گیریم مشاهده خواهیم کرد که روغن شفاف اولیه در محفظه روغن کمپرسور تبدیل به مایع سیاه و بسیار غلیط شده است.مقداری از این روغن تجزیه شده به مانند شکل ۴ بر روی صفحه سر سیلندر می نشیند و سبب از بین رفتن آب بندی سیلندر می گردد.

شکل ۴) صفحه شیر با ذرات ته نشین شده حاصل از تجزیه روغن

به وضوح مشخص است که اینجا مسبب اصلی تجزیه روغن , دمای بالای خروجی کمپرسور و خط دهش می باشد. حال بیایید تمام جوانب این امر را بررسی کنیم. این موضوع با بحث بر سر اینکه چگونه دسته پیستون و یاتاقان هایش روغنکاری می شوند آغاز می گردد.

یک روزنه کوچک روغن در بالای دسته پیستون و در انتهای میله اتصال دهنده وجود دارد (شکل ۵).

شکل ۵ ) میله اتصال پیستون

وظیفه آن در واقع جمع آوری روغن از مخلوط روغن/مبرد در محل اتصال میل لنگ و انتقال آن به محفظه روغن می باشد. همچنین روغن به وسیله شیار روغن، قرار گرفته در مرکز یاتاقان، به دسته پیستون رسانده می شود.

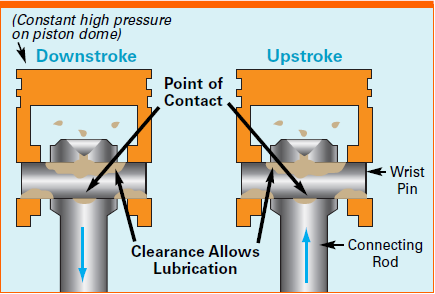

همانطور که در شکل ۶ نشان داده شده است وقتی پیستون به پایین حرکت می کند (حالت مکش) بالای میله نگهدارنده پیستون با انتهای دسته پیستون در تماس قرار می گیرد.

در این حالت در زیر نگهدارنده فضای لقی وجود دارد که اجازه روغن کاری شدن را می دهد. این فضای لقی اجازه می دهد تا روغن به آنجا نفوذ کرده و فیلم و لایه روغنی در بین فلزات ایجاد گردد. پیوستگی در امر جابجایی و داشتن نقطه تماس بین نگهدارنده پیستون و دسته پیستون ضروری است تا فضای لقی هم بتواند به راحتی جا بجا شود.

بدون جابجایی این فضای لقی، قابلیت روغن کاری این اجزا و یاتاقان در معرض خطر خواهد بود. دقیقا این جایی است که صفحه بالایی سر سیلندر که در شکل ۴ نشان داده شد نقش خود را ایفا می کند. وقتی که بخار متراکم از سیلندر خارج می شود، شیر یک طرفه که در سمت دهش نصب می گردد باید کاملا بسته شود تا مانع از هر گونه نشتی و برگشت مبرد به سیلندر گردد.

متاسفانه، ذرات ته نشین شده حاصل از تجزیه روغن مانع این موضوع شده، و موجب ورود بخار فشار بالا به سیلندر در حین پایین آمدن(مکش) می شود. این مسئله علاوه بر اینکه موجب کم شدن ظرفیت پمپ کردن کمپرسور می گردد، بلکه در تمام بازه های زمانی فشار را در بالای پیستون ثابت نگه می دارد. در نهایت این موضوعی است که موجب سایش پیستون و دسته پیستون می شود.

ادامه این روند و بالا بودن فشار در قسمت فوقانی پیستون ، مانع تغییر مکان لقی شده، و نقطه تماس را در قسمت پایین نگه می دارد

(شکل ۶).

شکل ۶) روغن کاری عادی و معمولی

شکل ۷) عدم روغن کاری بخش پایینی

به همین علت هیچ روغنی به بخش پایینی وارد نخواهد شد و در نتیجه تماس سطوح فلزی با هم یک سایش غیر عادی در محفظه سیلندر و بین اجزای پیستون را ایجاد می کند.

این موضوع قطعا یک آسیب مکانیکی است. اگر مروری بر مراحلی که منجر به این آسیب دیدگی می شود داشته باشیم، متوجه خواهیم شد که اساس تمامی مسائل به وجود آمده، دمای دهش بیش از اندازه خواهد بود.

- دمای بالای بخار مکش، ناشی از کم تغذیه شدن اواپراتور توسط شیر انبساط می باشد. دمای مکش بالاتر دمای دهش را افزایش می دهد.

- کندانسور کثیف دمای کندانسینگ (و فشار) را افزایش می دهد، که این ناشی از بالا رفتن دمای دهش می باشد. دمای کمپرسور از دمای بحرانی تخطی کرده و افزایش می یابد و موجب تجزیه روغن می گردد.

- روغن تجزیه شده که روی دیواره لوله های خروجی و خط دهش ته نشین می شود، مانع جاری شدن مبرد آنها می شود. در این صورت بخار خروجی می تواند در حین عملیات مکش به درون سیلندرها نشت پیدا کند.

- فشار بالای ثابت اعمال شده روی برآمدگی پیستون مانع جابجایی فضای لقی بین نگه دارنده و دسته پیستون می شود و قسمت پایینی آنها به عنوان نقطه ثابت تماس در طول بالا و پایین شدن، مانع از روغن کاری کامل می شود.

- با گذشت زمان و در اثر تماس فلز با فلز سایش غیر عادی فلزات را خواهیم داشت که منجر به بزرگ شدن سوراخ انتهای دسته پیستون می گردد.

نگه داشتن دمای مکش در حد مناسب، موجب طولانی شدن عمر کمپرسور و کاهش مصرف الکتریکی می گردد.

قبل از آن که راهکارهایی جهت جلوگیری از این امر پیاده سازی شوند، باید بدانیم که چه اوامری در وهله اول موجب افزایش بیش از حد دمای دهش می شود. از آنجایی که دلایل بسیاری موجب این اثر می گردند ، ۴ دلیل اصلی که موجب افزایش بیش از اندازه دمای دهش می گردد را بازگو می کنیم:

دمای بیش از حد مبرد ما فوق گرم در خط مکش:

یکی از اشکالات به وجود آمده در چرخه تراکم بخارمبرد، گرمایی است که به مبرد بین خروجی اواپراتور و خروجی کمپرسور اضافه می شود. که بیشتر این موضوع مربوط به فرایند تراکم می باشد.

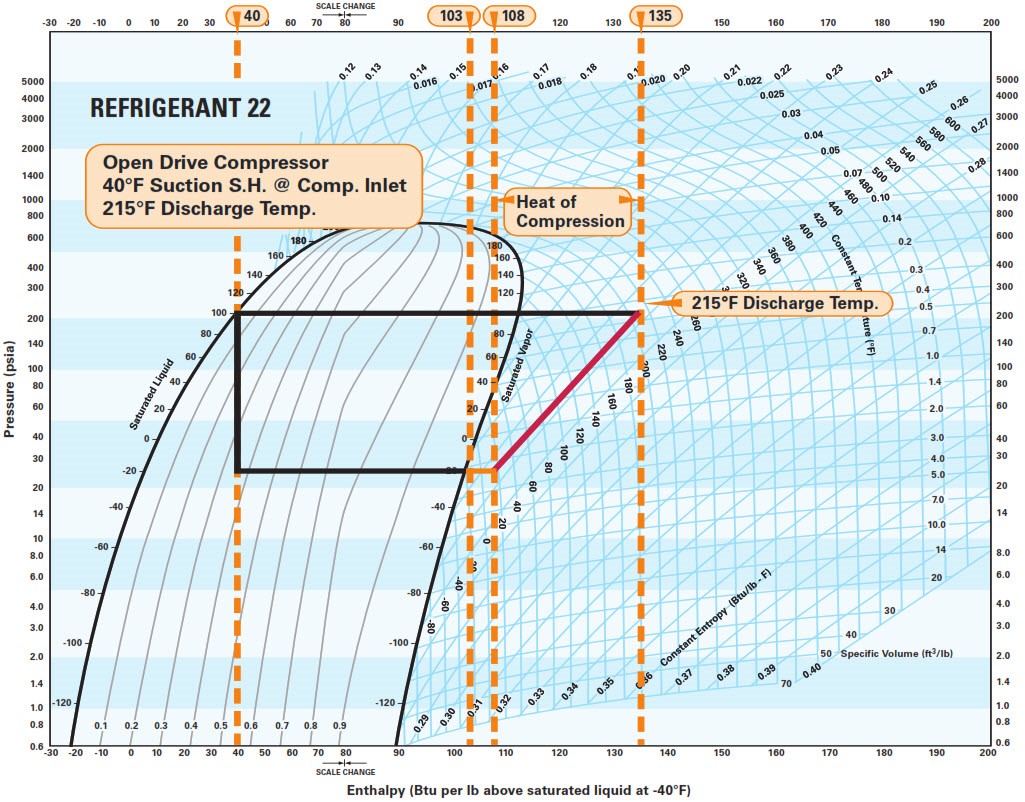

فرایند تراکم تا حدی از خط آنتروپی ثابت موجود در دیاگرام P-H پیروی می کند (شکل۸).

با افزایش دمای بخار مقدار انتروپی بخار نیز افزایش خواهد یافت.بنابر این دمای بخار (تا حدی تحت تاثیر دمای مافوق گرم در خط مکش می باشد) است که تعیین می کند که خط انتروپی ثابت ازکدام فرآیند تراکم تبعیت کند.

هر چه دمای بخار مکش ورودی به کمپرسور بیشتر باشد (که منجر به آنتروپی بیشتر می گردد)، گرمای حاصل از تراکم نیز بیشتر خواهد شد.

شکل ۸) دیاگرام فشار-آنتالپی کمپرسور موتور مجزا

به عنوان مثال سیستمی که در شکل ۸ نشان داده شده است، معرف سیستم گاز R-22 دما پایینی است که در دمای مکش اشباع ۲۰- درجه فارنهایت(SST) و دمای کندانسینگ اشباع (SCT) 100 درجه فارنهایت، با یک کمپرسور موتور مجزا کار می کند. دمای بخار مبرد در خروجی اواپراتور ۱۵- درجه فارنهایت می باشد(۵ درجه مافوق گرم). خط نارنجی مشخص کننده ۴۰ درجه فوق گرم در ورودی کمپرسور، و گرمای حاصل از تراکم(Heat Of Compression) ۲۷ Btu/lb می باشد. دمای خروجی ۲۱۵ درجه فارنهایت خواهد بود.

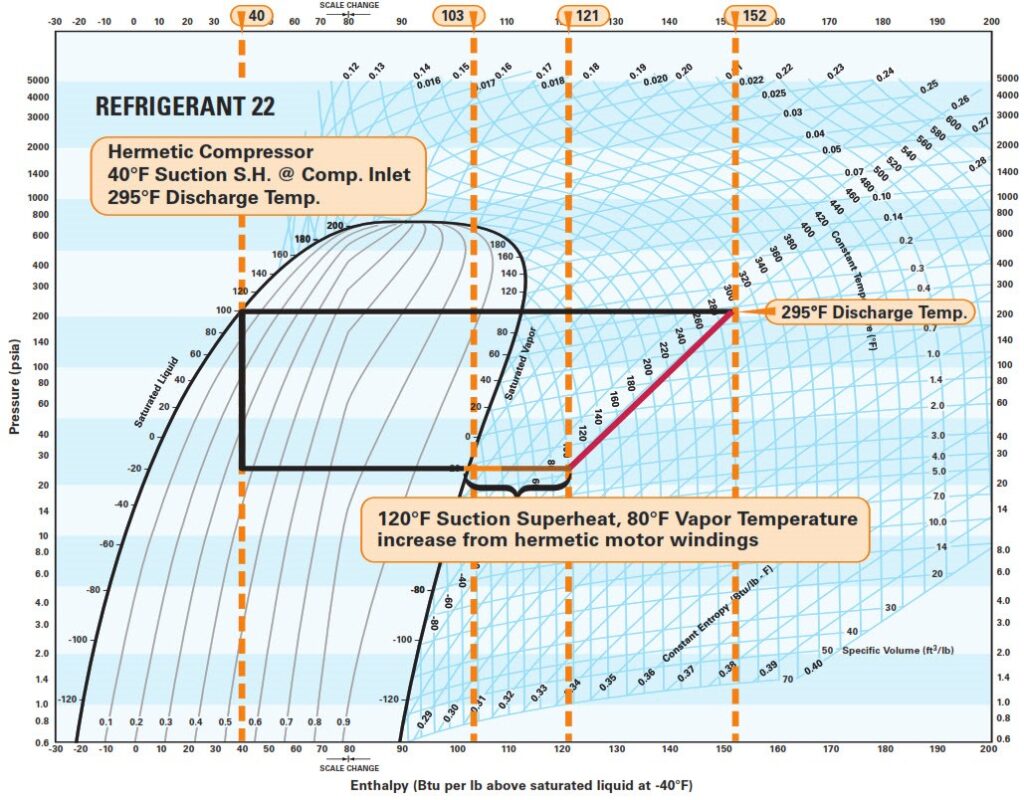

سیستمی که در شکل ۹ نشان داده شده است، سیستمی است با شرایط عملکردی مشابه، که در آن یک کمپرسور بسته خنک شونده توسط مبرد به کار رفته است.

بخار سرد مبرد در مکش باید از میان سیم پیچ های گرم موتور کمپرسور بگذرد، که در این فرایند دما به طور تقریبی ۸۰ درجه فانهایت اضافه خواهد شد. دمای بخار ورودی به سیلندر ۱۰۰ درجه فارنهایت می باشد.

دمای خروجی حاصل شده ۲۹۵ درجه فارنهایت خواهد بود. توجه شود که دمای مکش سیستم در شکل ۹، ۸۰ درجه فارنهایت بالاتر از همان سیستم در شکل ۸ می باشد. این به معنی است که ۸۰ درجه فارنهایت افزایش دمای خروجی خواهیم داشت.

برای هر ۱ درجه فارنهایت افزایش در دمای مکش، می توان یک افزایش تقریبی در حد ۱ درجه فارنهایت را برای دمای خروجی انتظار داشت. می توان به سادگی نتیجه گرفت که هر سیستمی که موجب افزایش دمای مکش می گردد، افزایش دمای خروجی تقریبا برابر (به همان نسبت) را به دنبال خواهد داشت.

شکل ۹ – دیاگرام فشار-آنتالپی کمپرسور بسته خنک شونده توسط مبرد

برخی از رایج ترین شرایط که در سیستم ها موجب افزایش دمای مکش می شوند عبارتند از:

- تنظیمات شیر انبساط حرارتی روی دمای مافوق گرم بالا: این موضوع می بایست همیشه در ابتدای راه اندازی چک شود و مطابق مشخصات فنی سازنده تجهیزات تنظیم گردد. سیستم شیر انبساط حرارتی(TEV) به گونه ای طراحی نشده که دمای بخار مبرد را در ورودی کمپرسور تنظیم کند.اگر شیر انبساط جوری تنظیم شود که امکان برگشت مایع مبرد به کمپرسور وجود داشته باشد باعث آسیب جدی به کمپرسور خواهد شد. اگر شیر انبساط به درستی تنظیم گردد مبرد با کمترین دمای ممکن و در بازه دمایی استاندارد و ایمن ترین حالت به کمپرسور می رسد.

- عایق کاری نا مناسب یا مستهلک شده (شکل ۱۰): ممکن است این ایده که از عایق به ضخامت ۳/۸’’ استفاده شود به دلیل هزینه کمتر به نظر جالب بیاید اما باید از این دست کارها اجتناب کرد. در اجرای لوله کشی های طویل، یا در جایی که لوله کشی از میان دیوار یا حائل رد می شود، ضخامت عایق ۱/۲’’ یا ۱’’ پیشنهاد می شود.

شکل ۱۰) عدم عایق کاری خط مکش

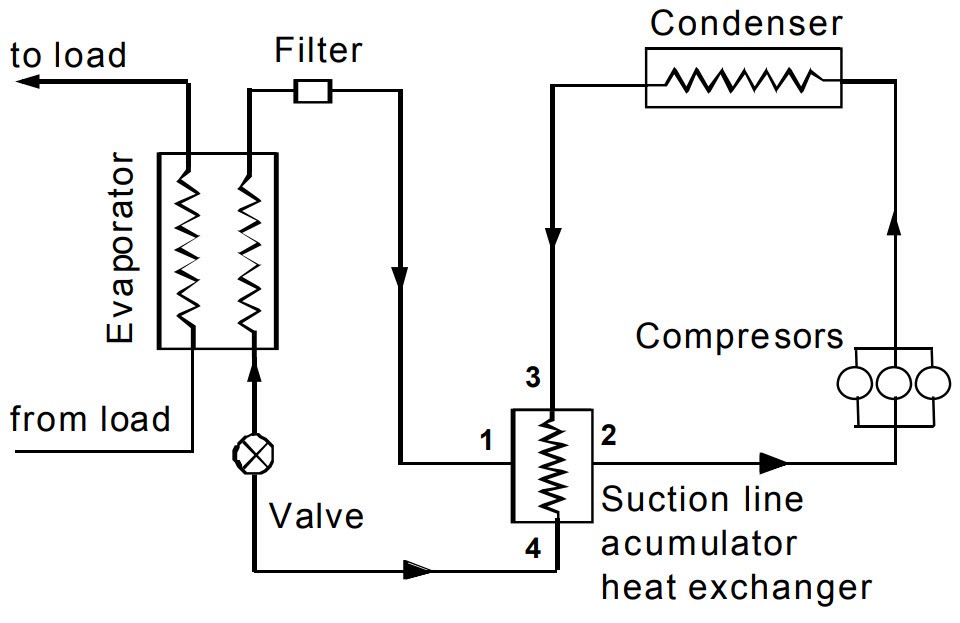

استفاده از مبدل های واسطه متصل کننده خط مایع به خط مکش : این موضوع مانند این است که “چیزی فدای چیز دیگری” شود.بخار مبرد سرد در خط مکش مایع مبرد در سمت دیگر را به مایع مادون سرد تبدیل می کند تا خیالمان از بابت وارد شدن مبرد در فاز مایع به شیر انبساط اطمینان حاصل کنیم.این امر زمانی اتفاق می افتد که دمای خط مکش بالا باشد. نه تنها این عمل موجب افزایش دمای خروجی می گردد، بلکه با افزایش دمای بخار مکش بازده کمپرسور را نیز کم می کند. این موضوع آنچه که از مایع فوق سرد حاصل شده را خنثی می کند.

شکل ۱۱) شماتیک یک سیستم تبرید به همراه مبدل های واسطه متصل کننده خط مایع به خط مکش

ظرفیت نامناسب کندانسور:

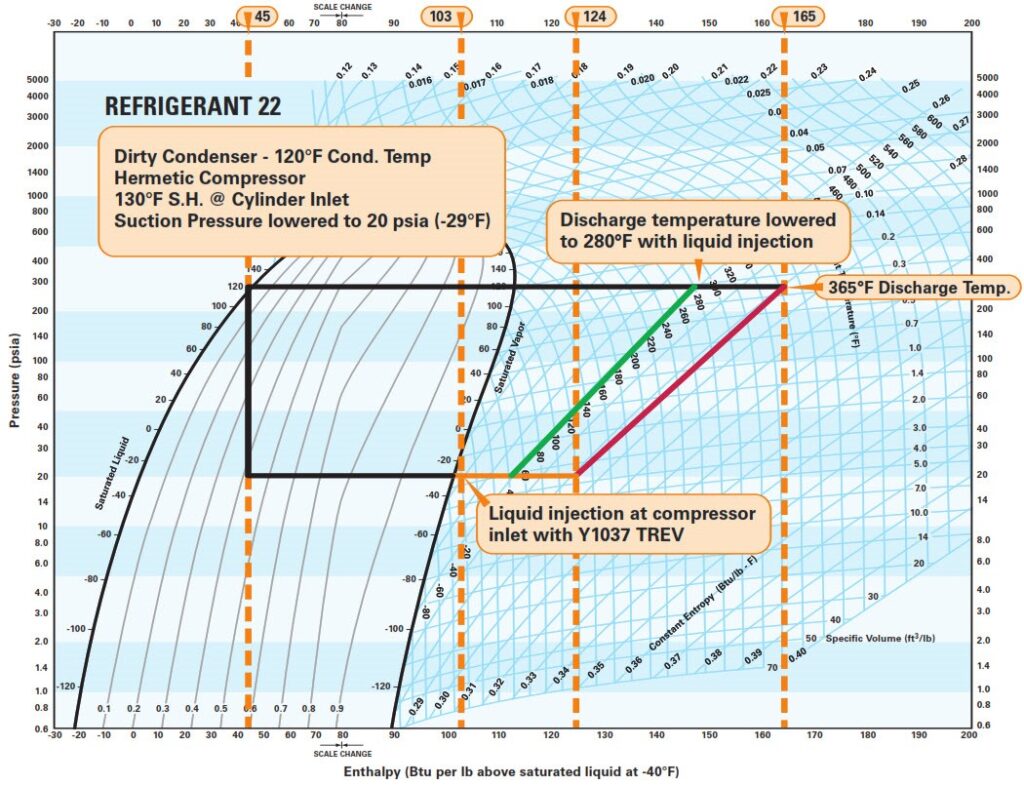

در مواردی نادر این اتفاق ممکن است به دلیل کوچکتر بودن از حد معمول کندانسور باشد. اگر چه اگر کندانسوری کوچک انتخاب شود قطعا نشان دهنده این است که هیچ نظارتی بر روی طراحی و انتخاب آن صورت نگرفته است و نگهداری از آن به عمل نخواهد آمد. عدم سر کشی و نگهداری از کندانسور که موجب کثیف شدن آن و گرفتگی فین ها می گردد و مسبب جلوگیری از عبور هوای مورد نیاز از روی کویل می شود و همین باعث افزایش دما و فشار خط دهش می گردد. عکس شماره ۱۲ سیستمی را که در قبل به آن اشاره شد را نشان می دهد، اما با یک کندانسور کثیف. دمای کندانسینگ از ۱۰۰ درجه فارنهایت به ۱۲۰ درجه افزایش یافته است و دمای خروجی حاصل شده تا ۳۲۰ درجه فارنهایت بالا رفته است.

کم کردن فشار مکش: همانطور که در بالا اشاره شد، فرایند تراکم تقریبا از خط آنتروپی ثابت در دیاگرام فشار-آنتالپی پیروی می کند. در فشار خروجی ثابت، وقتی که فرایند تراکم روی خط آنتروپی ثابت با یک مقدار بالا شروع می شود، دمای خروجی حاصل شده بالاتر خواهد بود. فرایند تراکم روی خط آنتروپی ثابت با مقدار بالاتر می تواند به دو دلیل اتفاق بیفتد: دمای مکش بالاتر یا فشار مکش پایین تر. سیستمی که در شکل ۱۳ مشاهده می شود در حال کار کردن در فشار مکش کمتر می باشد؛ این فشار از ۱۰ psig به ۵ psig کاهش یافته است، در حالی که در دمای کندانسینگ ۱۲۰ درجه فارنهایت نگه داشته شده است. پیامد آن دمای خروجی بالاتر است؛ ۳۶۵ درجه فارنهایت. این که سیستم با بالاترین فشار مکش ممکن راه اندازی شود، مهم است.

شکل ۱۳ – سیکل ساده با کندانسور کثیف و فشار مکش کاهش یافته

نوع مبرد: شاخص های بسیاری برای انتخاب مبرد جهت کاربری های مختلف تعیین شده , مورد استفاده قرار می گیرند: هزینه، قابلیت دسترسی، عملکرد، و مسائل محیطی.

وقتی که R-502 به لیست گاز های مخرب پیوست، مبرد جایگزین مناسب جهت سیکل تبرید مورد نیاز بود، عمل منطقی این بود که R-22 به عنوان جایگزین انتخاب شود. این گاز تا قبل از این که R-502 در دهه ۱۹۶۰ توسعه یابد برای سیستم های سردخانه ای مورد استفاده قرار می گرفت.

شاید تعجب کنید که اگر R-22 مبرد خوبی برای کاربردهای تبریدی بود، چرا استفاده از R-502 توسعه پیدا کرد؟ پاسخ این است که R-22 دارای برخی از محدودیت است و به عنوان مبرد جهت کاربرد “سردخانه ای” است، به خصوص در دماهای پایین.

موضوع این است که در نسبت تراکم های بالا فشار و استرس بر روی بیرینگ های کمپرسور بیشتر می شود و همچنین بازده کمپرسور را کاهش می دهد. اما این مسئله با استفاده از یک فرایند تراکم دو مرحله ای قابل حل است؛ یا یک کمپرسور چند جزئی به کار برده شود یا دو کمپرسور جداگانه که بخار را در “دو مرحله” متراکم سازد.

موضوع مهم دیگر این است که در کاربردهای دما پایین، R-22 پتانسیل مناسب برای بالا بردن دمای خروجی از کمپرسور را دارد که بسیار مخرب است. اگر سیستم بر اساس شرایط طراحی به درستی به کار ادامه دهد به این معنی است که اندازه کندانسور درست انتخاب شده و تمیز است، مقدار دمای ما فوق گرم برای شیر انبساط به درستی تنظیم شده، خط مکش به خوبی عایق بندی شده و فشار مکش در بالاترین حد ممکن در حال کارکرد است و در این حالت اگر سیستم همچنان با دمای خروجی بالا عمل کرد به دلیل خواص و ویژگی های فیزیکی R-22 می باشد.

به دلیل این محدودیت، اگر R-22 به عنوان مبرد دما پایین انتخاب شود، باید کاری انجام داد تا مشکل دمای خروجی بالا که جز خواص طبیعی این گاز است، خنثی گردد. میتوان از فن جهت خنک کردن بدنه کمپرسور استفاده کرد، که شاید بتواند دمای خروجی را ۱۵-۲۵ درجه کاهش دهد.در حقیقت “یک چیزی” بایستی با مشکلات احتمالی که در خط ورودی به کمپرسور حادث می شود مقابله کند.

به خاطر داریم که به ازای هر ۱ درجه فارنهایت تغییر در دمای بخار مکش متقابلا (و به طور تقریبی) ۱ درجه فارنهایت تغییر در دمای خروجی خواهیم داشت (کاهش یا افزایش).با علم به این موضوع کنترل دمای خروجی از کمپرسور به وسیله کنترل دمای مکش نسبتا راحت خواهد بود و اینگونه بود که پیدایش شیر تزریق مایع صورت گرفت.

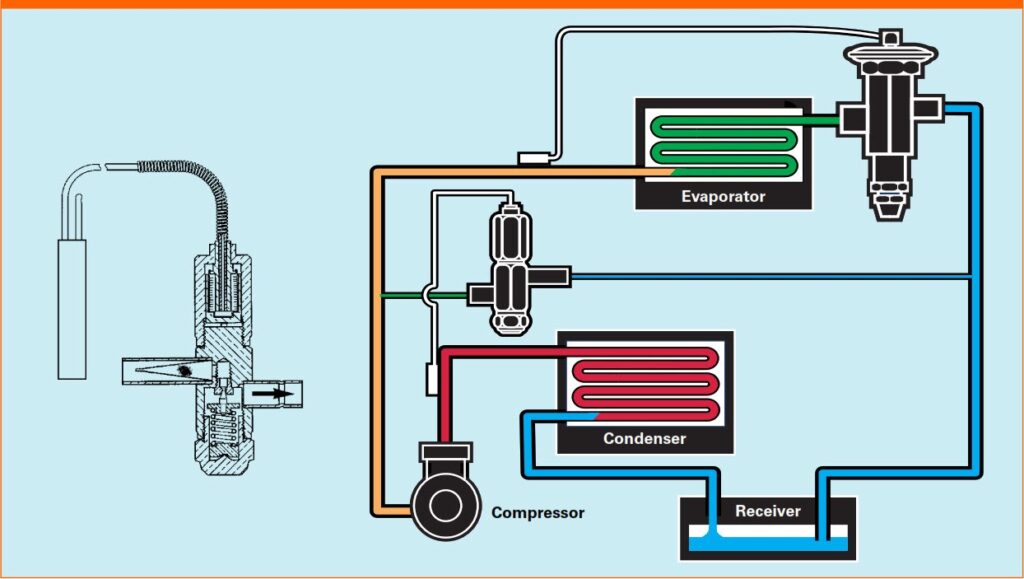

شکل ۱۴ کاربرد یک شیر تزریق مایع را نشان می دهد. عملکرد آن کاملا ساده است: کنترل دمای خروجی کمپرسور از طریق یک حباب (بالب) حسگر وقتی که دمای خروجی بر تنظیمات این شیر تاثیر بگذارد، مخلوطی از مایع اشباع و بخار را به خط مکش تزریق می کند. این عمل دمای بخار مکش را کاهش می دهد و این امر سبب می گردد تا دمای خروجی نیز کاهش یابد.با علم به اینکه محل نصب حباب حسگر ۵۰-۷۵ درجه کمتر از دمای خروجی واقعی است، یک متخصص فنی به راحتی می تواند تنظیمات شیر را بر اساس حداکثر دمای خروجی مطلوب انتخاب کند.

برای مثال اگر نقطه مطلوب برای اینکه شیر، تزریق را شروع کند در دمای خروجی ۲۸۰ درجه فارنهایت باشد، در آن صورت تنظیمات شیر، ۲۰۵ درجه فارنهایت خواهد بود. سیستم موجود در شکل ۱۳ مزیت تزریق مایع را نشان می دهد.

شکل ۱۴) شیر مجهز به حسگر دما

این شیر فقط نسبت به دما واکنش نشان می دهد. هیچ متعادل کننده ای در آن وجود ندارد و فشار تاثیری بر عملکردش ندارد. حباب حسگر باید در فاصله ۶ اینچی شیر سرویس کمپرسور وصل شود تا کنترل دقیقی را حاصل نماید.

پیشنهاد می شود که حباب عایق بندی شود تا دمای محیط تاثیری بر دمای حباب نگذارد. ورودی شیر باید از محلی که مبرد کاملا مایع و عاری از بخار مبرد می باشد تغذیه گردد؛ خروجی باید به خط مکش و با فاصله “۱۲-“۱۸ از شیر سرویس تعبیه شده در خط مکش کمپرسور متصل گردد. همچنین شیر برقی اضافی معمولا نیاز نمی باشد.

تزریق مایع می تواند جهت کاهش دمای خروجی بیش از اندازه در یک فرایند تراکم تک مرحله ای یا کنترل دمای خروجی ازمرحله اول در فرایند تراکم دو مرحله ای به کار رود.

نتیجه گیری :

همانطور که از دو دهه گذشته گفته شده، گرم شدن بیش از حد کمپرسور امروزه مشکل اساسی بسیاری از رشته ها می باشد. مشکلات بسیاری از سیستم ها و خرابی کمپرسورها را می توان در دمای بالای خروجی دنبال نمود.

دلایل بسیاری برای این شرایط وجود دارد و بسیاری از آن ها می تواند با تشخیص و عمل مناسب و به موقع اصلاح گردد. کندانسورها می بایست تا حد نیاز تمیز شوند تا عملکرد آنها در حداکثر ظرفیت صورت گیرد. دمای مکش بخار باید با توجه به محدودیت های ذکر شده در استانداردها توسط تنظیم صحیح شیر انبساط و عایق کاری احتمالی خط مکش در رنج مناسب قرار گیرد. کمپرسورها نباید در فشار مکش کم و غیر عادی کار کنند، که این مورد موجب می شود دمای خروجی در حد مطلوب نباشد.

در مورد برخی از مبردها و کاربردها، روش های دیگری جهت کم کردن دمای بالای خروجی مورد نیاز می باشد. این موضوع می تواند تا حدی با کاهش دمای بدنه کمپرسور انجام شود. برای کنترل کامل جهت جلوگیری از این مشکل، استفاده از یک شیر حرارتی، که بر دمای خروجی از کمپرسور کنترل داشته باشد، مورد استفاده قرار می گیرد. مایع اشباع /بخار تزریق شده به خط مکش، دمای بخار مکش ما فوق گرم را کاهش خواهد داد، و در عوض دمای خروجی نیز خواهد شد.

منابع و مآخذ:

- Compressor Overheating – Dave Demma (2005)

- Refrigeration System Performance using Liquid-Suction Heat Exchangers – S. A. Klein, D. T. Reindl, and K. Brownell (2000)

- Dirty or Blocked Condenser Effects – Mohammad Parviz (2016)

- بررسی و مقایسه ترمودینامیکی مبردهای جایگزین R22 در یک سیکل تبرید دما بالا – محمد پرویز (۱۳۹۵)

- Compressor Overheating – John Tomczyk (2010)

- Principle of Refrigeration – R.J.Dossat (2015)

- Air Conditioning Engineering – W.P.Jones (۲۰۰۳)