مبدل های حرارتی دستگاه هایی هستند که در ان ها دو سیال با دمای متفاوت و به صورت غیر مستقیم با هم تبادل حرارتی انجام میدهند. در تهویه مطبوع عموما یکی از سیال ها آب و دیگر یکی از انواع مبرد ها میباشد که هدف پایین اوردن دمای آب به کمک مبرد میباشد.

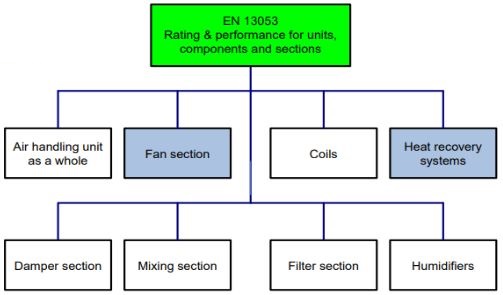

تقسیم بندی مبدل ها بر اساس آرایش جریان

-

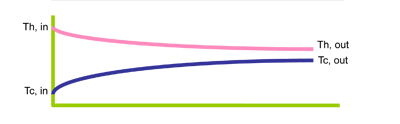

جریان همسو :

در این آرایش ،هر دو سیال سرد و گرم از یک طرف مبدل وارد شده و در جریان هم جهت میباشند.

-

جریان ناهمسو :

در این آرایش ، سیال سرد و گرم از دو سمت جداگانه وارد مبدل شده و خلاف جهت یک دیگر از مبدل خارج میشوند.

-

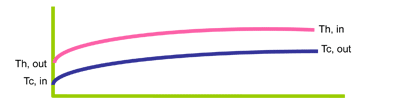

جریان متقاطع :

در این ارایش ، سیال سرد و گرم عمود بر هم حرکت میکنند. این مبدل ها در سرمایش و گرمایش گاز ها از جمله هوا کاربرد زیادی دارد.

در شکل سمت راست ، جریان هوا به صورت اجباری از روی لوله ها عبور میکند ولی جریان سیال درون لوله ها حرکت میکند. در این نوع مبدل ها جریان بیرون از لوله ها را جریان مخلوط و سیال درون لوله ها را جریان نامخلوط می نامند. جریان مخلوط جریانی است که در حین تبادل حرارت، آزادانه به اطراف حرکت میکند.جریان نامخلوط جریانی است که نمیتواند در حین تبادل حرارت با خودش مخلوط شود. در شکل سمت چپ هر دو جریان نامخلوط میباشند.

تقسیم بندی مبدل ها بر اساس نوع آنها

-

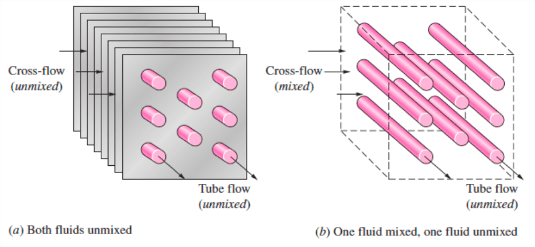

مبدل های دو لوله ای:

ساده ترین نوع مبدل ها مبدل های دو لوله میباشند. این مبدل ها دو لوله هم محور هستند.یک سیال درون لوله داخلی و سیال دیگر در فضای بین دو لوله در حرکت میباشد.

این مبدل ها با دو آرایش جریان همسو و ناهمسو نشان می دهد.

-

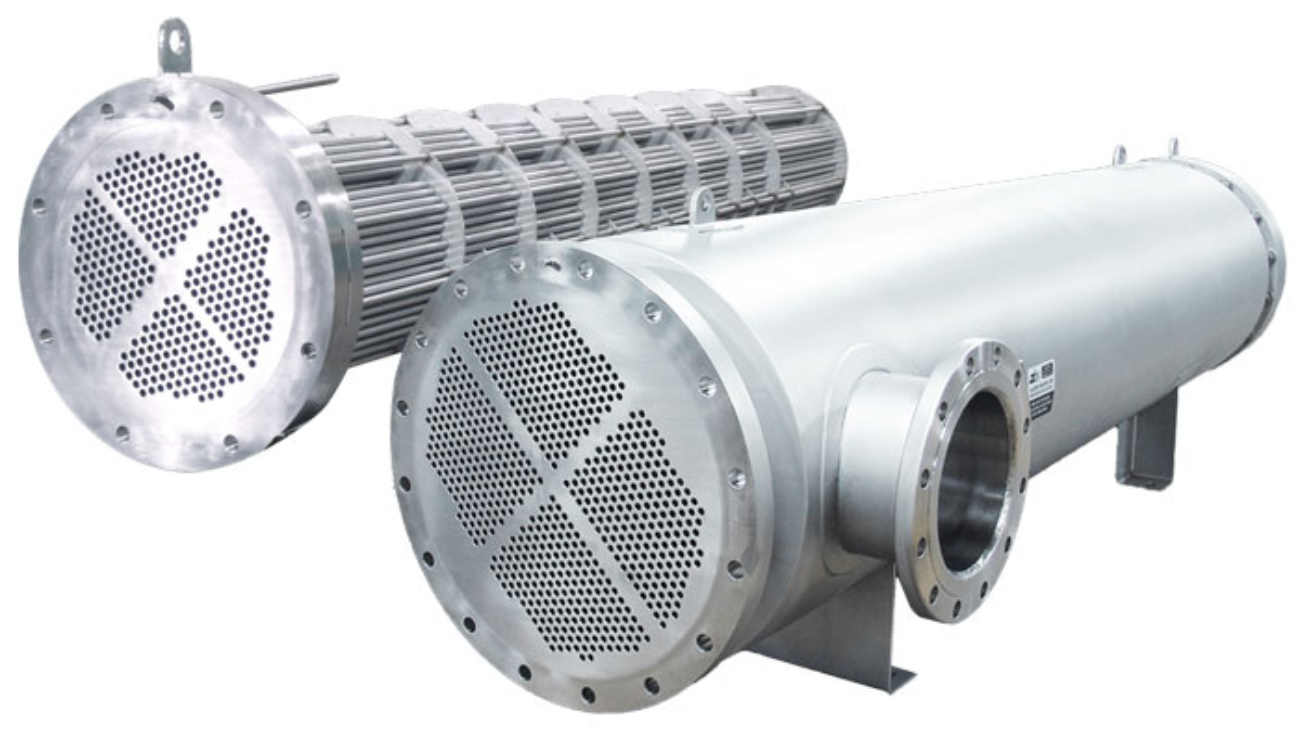

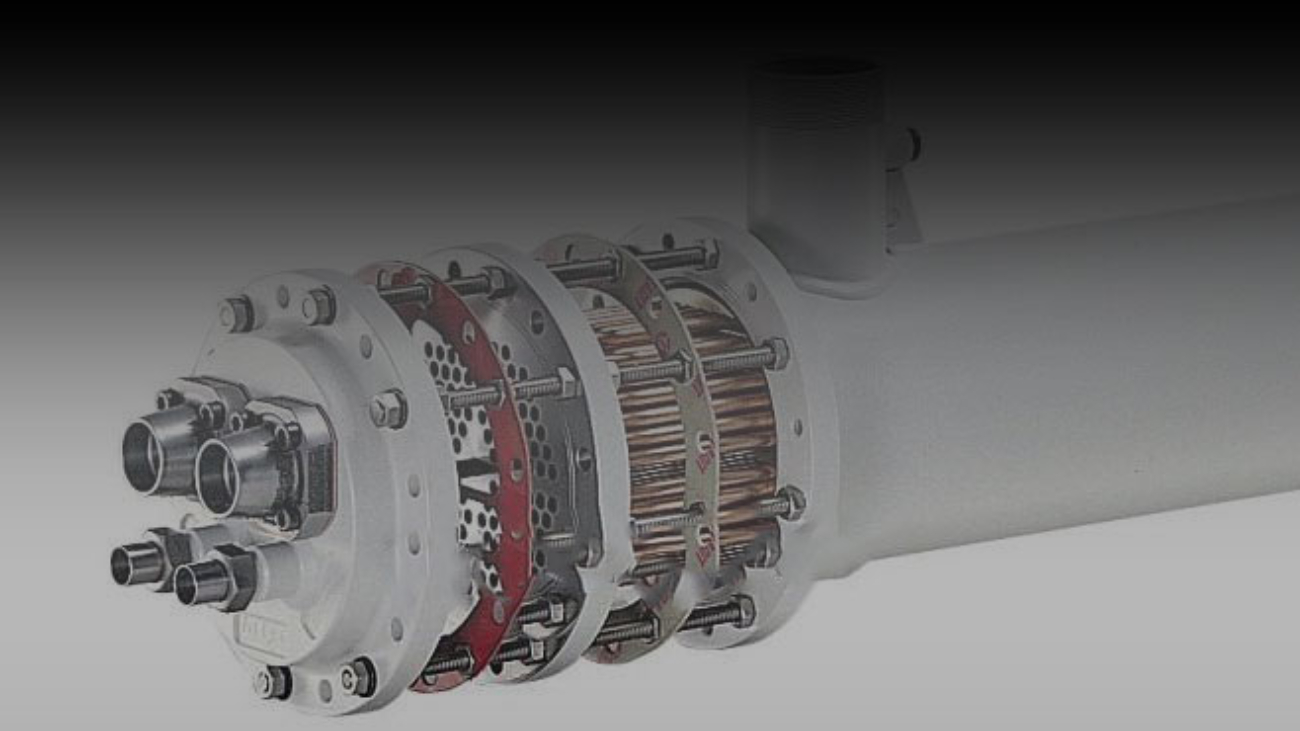

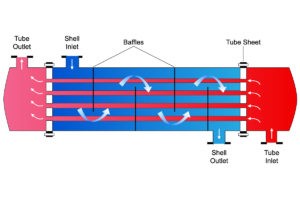

مبدل های پوسته و لوله :

در این مبدل ها یک سیال درون لوله ها و سیال دیگر در فضای بین پوسته و بر روی لوله ها جریان دارد. جهت اطمینان از اینکه سیال بیرونی از روی سطح خارجی تمامی لوله ها عبور کند از موانعی بنام بفل استفاده میشود که علاوه بر مغشوش کردن جریان نرخ تبادل حرارت نیز افزایش مییابد.

-

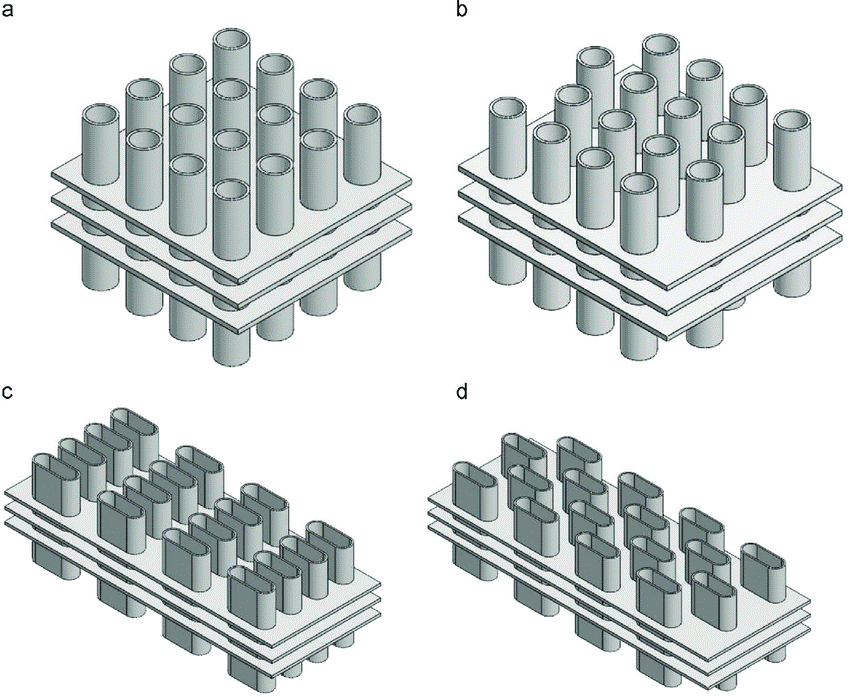

مبدل های فشرده :

این مبدل ها شامل مجموعه فشرده ای از لوله ها و سطوح تخت پرده دار هستند و معمولا یکی از دو سیال استفاده شده در این مبدل ها گاز میباشد. ضریب این نوع از مبدل های حرارتی عموما پایین میباشد.

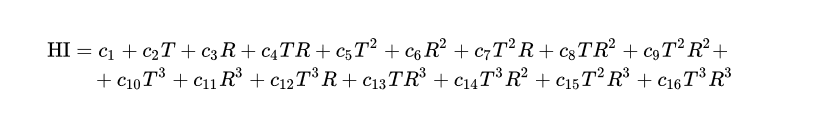

ضریب کلی انتقال حرارت

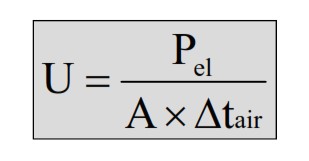

ضریب انتقال حرارت را با U نشان میدهند.

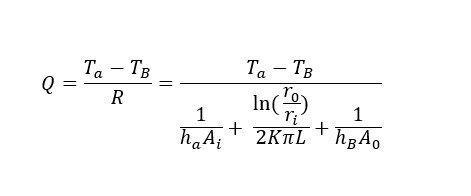

یک مبدل دو لوله را در نظر بگیرید . اگر یک سیال با دمای Ta و سیال دیگر با دمای Tb به مبدل وارد شوند، مقدار انتقال حرارت برابر خواهد بود با :

در معادله فوق R همان مجموع مقاومت حرارتی ، h ها ضرایب انتقال حرارتی جابجایی و A ها مساحت سطوح انتقال حرارت میباشد.

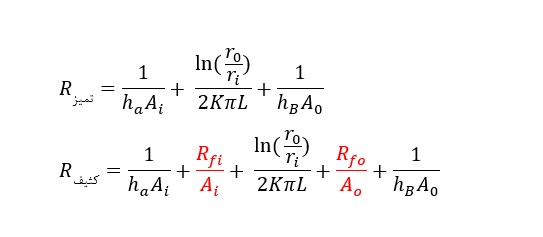

رسوب گرفتگی مبدل های حرارتی

به دلیل تجمع رسوب در سطوح انتقال حرارت ، به مرور زمان نرخ انتقال حرارت مبدل ها کاهش مییابد. ضریب رسوب مقاومت حرارتی ای است که به بقیه مقاومت ها اضافه شده و باعث کاهش نرخ میباشند.

که در آن R ها ضرایب رسوب در سطح داخلی و خارجی لوله میباشد.

- در مبدل های حرارتی نو ،ضریب رسوب صفر میباشد.

- میزان رسوب با افزایش دما و کِاهش سرعت سیال ، افزایش مییابد.

- در طراحی مبدل ها باید ضریب رسوب در ابتدا در محاسبات در نظر گرفته شود.

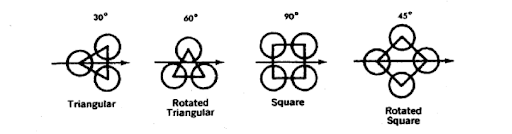

آرایش لوله ها در مبدل های پوسته و لوله

در آرایش مربعی افت فشار کمتر از آرایش مثلثی بوده و تمیز کردن آن راحت تر است.

ضریب انتقال حرارت در آرایش مثلثی بیشتر از آرایش مربعی میباشد.

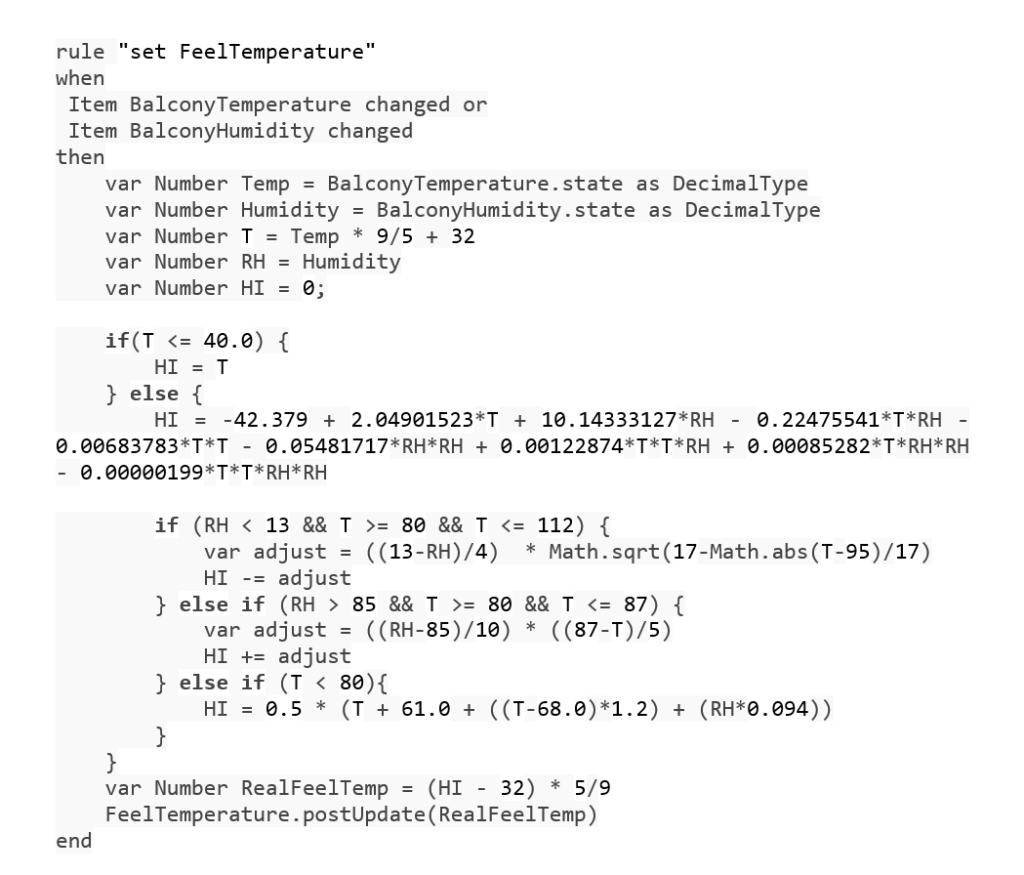

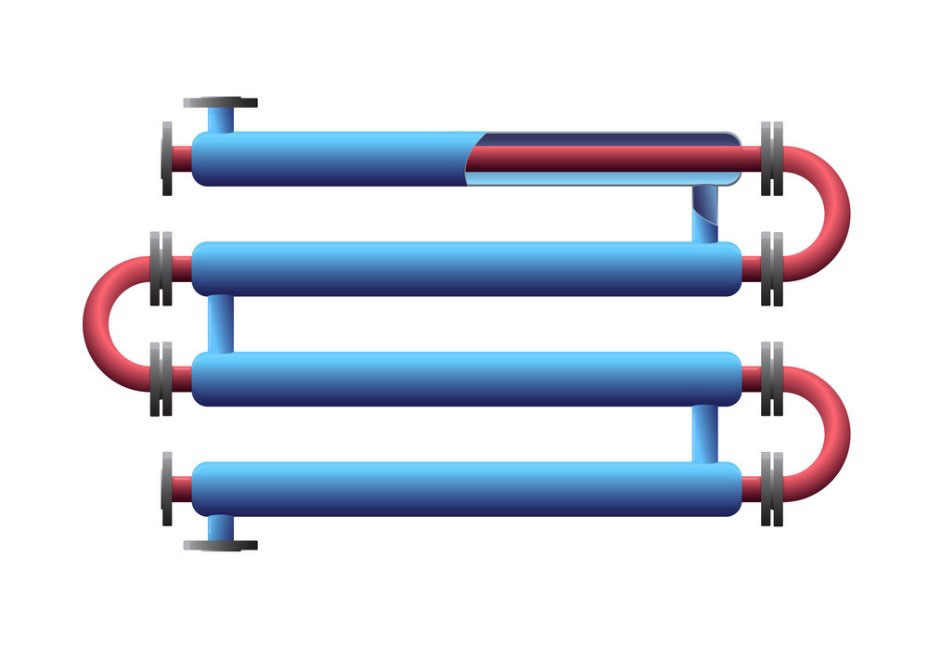

مبدل های چند پاس

مبدل های لوله پوسته اکثرا به صورت چند پاس ساخته میشوند .به تعداد مسیر گذر جریان پاس گفته میشود.

علت چند پاس ساختن مبدل های حرارتی ، کاهش طول لوله ها و اندازه کلی مبدل حرارتی میباشد.

تحلیل مبدل های حرارتی

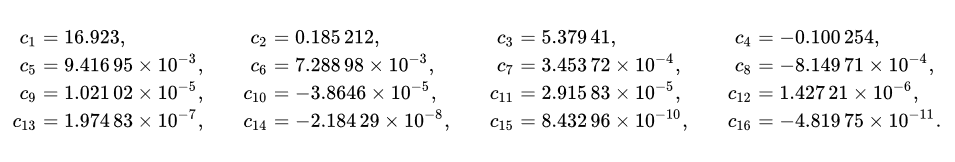

روش LMTD

نرخ انتقال حرارت در این روش از رابطه مقابل بدست میاید.

Q = UA LMTD

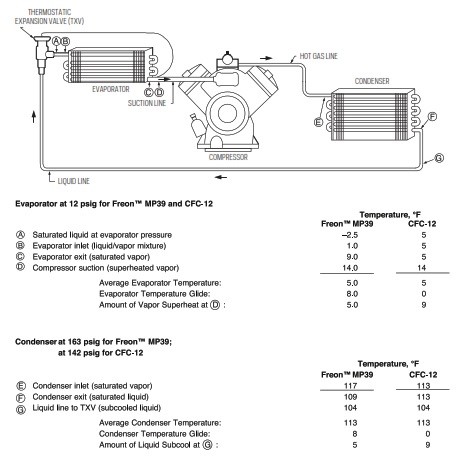

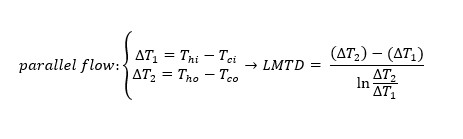

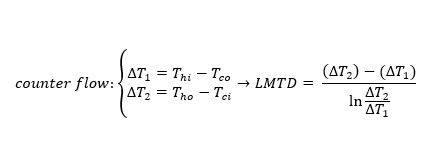

LMTD اختلاف دمای لگاریتمی میباشد که برای دو جریان همسو و ناهمسو از روابط زیر بدست می آید.

معادله فوق برای جریان موازی میباشد و ورود دو سیال (i) در یک سمت و خروجی آنها (o)در سمت دیگر میباشد.

معادله فوق برای جریان ناهمسو میباشد و ورودی دو سیال در دو سمت مختلف مبدل قرار دارند.

- میزان اختلاف دمای لگاریتمی در جریان ناهمسو بیشتر از جریان همسو میباشد.

- در مساحت مساوی ، مقدار انتقال حرارت در حالت ناهمسو بیشتر است.

- در انتقال حرارت مساوی ، مبدل با جریان ناهمسو کوچک تر میباشد.

روش E – NTU

در زمانی که تمامی دماهای ورود و خروج معلوم نباشد بجای روش LMTD از این روش استفاده میکنیم.

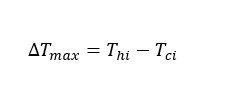

در این روش اختلاف دمای سیال گرم ورودی و سیال سرد ورودی را اختلاف دمای ماکسیمم مینامیم.

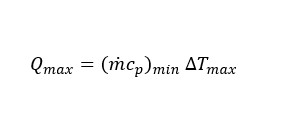

همچنین انتقال حرارت ماکسیمم به شکل زیر تعریف میشود.

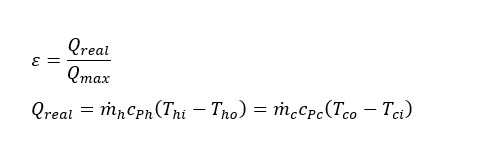

ضریب راندمان(effectiveness) مبدل حرارتی به صورت زیر تعریف میشود.

نکات مهم در مورد مبدل های پوسته و لوله:

- سیال ویسکوز بهتر است که در پوسته قرار گیرد

- سیال خورنده بهتر است درون لوله قرار بگیرد.

- سیالات سمی و قابل اشتعال در لوله قرار بگیرد.

- سیال رسوب زا بهتر است در لوله قرار بگیرد.

- سیال فشار بالا بهتر است در لوله قرار بگیرد.

- اگر هدف سرد کردن سیال گرم باشد،باید سیال گرم در پوسته قرار گیرد.

- اگر هدف گرم کردن سیال سرد باشد بهتر است که سیال گرم در لوله قرار گیرد.

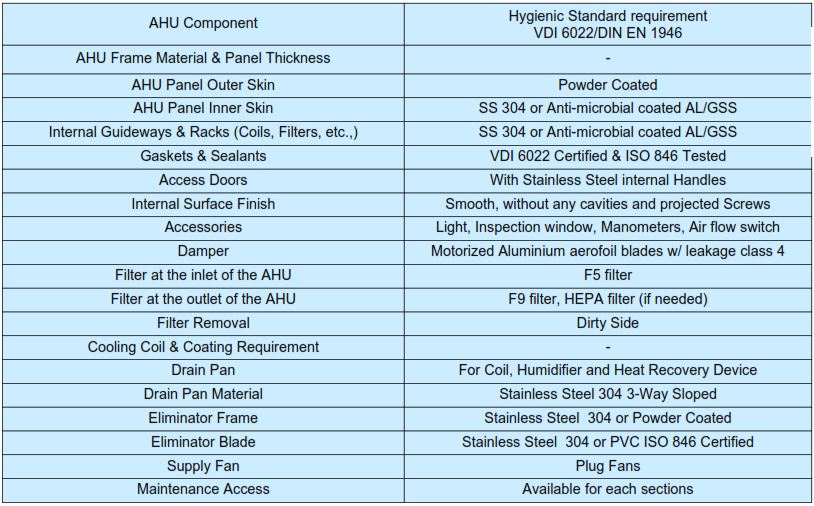

گردآوری شده توسط : کارشناس واحد فنی و مهندسی شرکت جهان تهویه اعتماد